2020 - KW31 - Solarakku Akkupacks bauen, Dummy-Load, Berufsschule-Akku1

Solarakku - zu den anderen Teilen

- KW16 - Solarakku - der Anfang

- KW17 - Solarakku - 18650 Zellen sammeln1

- KW18 - Solarakku - 18650 Zellen sammeln2

- KW19 - Solarakku & Fundament

- KW20 - Zellen sammeln fertig & Fundament

- KW21 - Fundament & Solarakku

- KW22 - Stützmauer Anfang & Laptopakkus

- KW29 - Solarakku, Holzunterstand fit machen, PV2 fertig

- KW30 - Solarakku neue Zellen & Testpack

- KW31 - Solarakku Akkupacks bauen, Dummy-Load, Berufsschule-Akku1

- KW32 - Solarakku Akkupacks fertig

- KW33 - Berufsschulakku fertig, Akkukiste, Apfelbäume

- KW34 - Solarakku anschliessen

- KW35 - Solarakku einstellen & in Betrieb nehmen

- KW37 - Akku Nr2 14s60p, Häckseln & Aiways U5

- KW40 - Stützmauer fertig, Solarakku Nr. 2

- KW41 - Balkondach Heidi, Solarakku Nr. 2

- KW42 - Solarakku 2 fertig, MPI 10k, SDM630 Einbau

- KW43 - Solar Hybrid Wechselrichter MPI10k anschliessen

- KW44 - Solarakku mit 5040 LiIon 18650 Zellen bauen

- KW45 - 120p Akkupacks löten, Heater-Pack

- KW46 - 14s120p Solarakku1

- KW47 - 14s120p Solarakku2, Spind, Ofenbesteck

- KW48 - 14s120p Solarakku3, Laptopzellen

- KW49 - Laptopakkus zerlegen

- KW50 Deckenleisten, 48V Kompaktakku

- KW53 - Aiways U5, DIY Tesla-Powerwall 16s100p

- Eigener Bereich rund um Akkus, Powerwall, Photovoltaik unter Menü "Sonstiges -> Akkus

Momentan dreht sich mal wieder alles um den Bau des Solarakkus aus gebrauchten / defekten Laptop- und eBikeakkus. Hierzu ist mittlerweile die komplette Doppelgarage in Beschlag, weswegen es mal einen "Werkstattrundgang" gibt

Hier nochmal der Hinweis auf die neue Webseiten-Sektion rund um das Thema

- Solarakku selbst bauen

- eBike Akkus / Laptopakkus zerlegen

- Prüfmethoden

- Photovoltaik-Wechselrichter einstellen

- SDM630 Energy-Meter nutzen

- BMS + aktiv Balancer mit Bluetooth verwenden

unter: "Sonstiges" -> "Akkus"

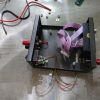

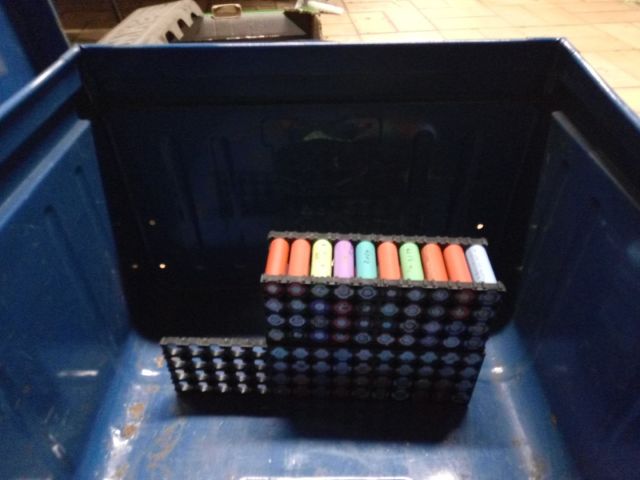

um den "kleinen" Testakku sicher und brandgeschützt unter zu bekommen habe ich eine Metallkiste besorgt

die insgesamt 14 Akkupacks werden dann liegend in zwei Reihen übereinander rein kommen und es wird noch genug Platz außenherum sein, um die Metallkiste mit brandfestem Material aus zu schlagen (40mm Mineralwolle in WLG 032 (feuerfest bis über 1.000°C) + zus. Fermacell Platten.

doch was hier schnell auffällt: mit den 40er Akkupacks (oben) wäre das eine Platzverschwendung. Zum Ausprobieren habe ich deswegen an das untere Pack einen weiteren 20er Akkuhalter drangeklippst und - das würde von der Größe her die Kiste richtig gut ausfüllen.

Der Entschluss ist schnell gefasst: die Akkupacks werden von 40 Einzelzellen vergrößert auf 60 Zellen, was dann insgesamt 860 sind.

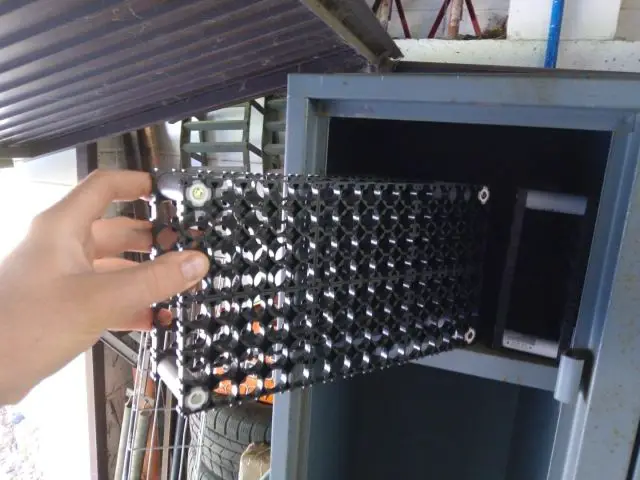

der "richtige" Akku wird dann später übrigens hier in den dreifach-Spind kommen und diesen dann auch recht gut ausfüllen

dort werden dann insgesamt 28 Stück dieser 120er Packs verbaut werden = 3.360 Einzelzellen insgesamt

aber nun wird erstmal der kleine Testakku erweitert auf 60 Zellen

dazu habe ich noch ausreichend Zellen zwischen 2.100 und 2.199 mAh da. Diese stammen alle aus alten und defekten Laptopakkus, die ich vom Wertstoffhof bekommen und zerlegt habe

viele verschiedene Hersteller und Modelltypen, aber allesamt einzeln getestet und vermessen und mit ähnlichen technischen Werten wie Spannung, Innenwiderstand und Speicherkapazität. Unterschiedlich ist die maximale Stromabgabe, was aber beim Solarakku absolut zu vernachlässigen ist, da bedingt durch die hohe Anzahl an Zellen die Belastung gleichmäßig verteilt und jede einzelne nur sehr wenig Strom abgeben muss. In etwa im Bereich um 500mA oder weniger. In der Regel können LiIonen Zellen das 10 bis 30-fache davon

14 Packs zu je 60 Zellen = 860 einzelne Akkus

kleine Randnotiz:

so quietschbund wie das Ganze hier nun aussieht, aber da ich inzwischen mehrere Tausend Zellen bearbeitet habe kann ich mittlerweile auf Anhieb ohne auf die Beschriftung zu schauen nur anhand der Farbe ganz genau bestimmen, welche Marke eine Zelle ist. Problemlos und mit 99%-iger Sicherheit

da der Arbeitsschritt des Kapazitätstestens nun diese Woche endlich komplett beendet sein wird hier mal ein Zeitraffer meiner morgendlichen Routine, wie sie mich während der letzten paar Monaten begleitet hat:

Nun steht der nächste große und neue Arbeitsschritt an.

Bisher waren das:

- defekte Laptop- und eBike-Akkus akquirieren

- Akkupacks zerlegen

- einzelne Zellen testen auf äußerliche Beschädigungen, Spannung, Kapazität, Innenwiderstand (beansprucht mit etwa 70% die meiste Zeit)

- Zellen nach Kapazitätsgröße sortieren

- Akkupacks zusammenstellen

nun Schritt 6: Löten

Was genau? Nun, die Zellen in jedem Pack müssen zusammen verlötet werden, sodass sie wie eine große Batterie fungieren. Also alle Pluspole zusammen, alle Minuspole zusammen.

da das echt viel Lötarbeit ist und die Dämpfe nicht wirklich gesund sind habe ich mir einen Lüfter (mit Akku) an einen alte Schreibtischlampen-Stativarm geklemmt.

EIgentlich habe ich mir eine extra Löt-Abluftstation über Aliexpress bestellt (prinzipiell ein ebensolcher Lüfter, aber mit angeschlossenem Alu-Flexschlauch und einem Aktivkohlefilter, rund 25€) aber der ist noch nicht angekommen

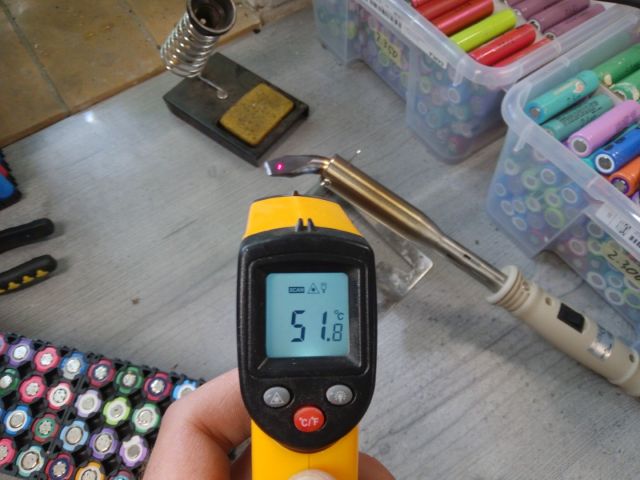

nun kommt auch das erste mal der neue Monster-Lötkolben zum Einsatz. Der hat 200 Watt (= sehr stark) und ist eigentlich für Dachdecker. Keine Ahnung, was die damit machen, vielleicht Regenrinnen löten oder Blitzableiter...

mein anderer Lötkolben hat gerade einmal 35 Watt und hat bisher eigentlich für alles gereicht, aber da LiIonen Zellen ja etwas hitzeempfindlich sind muss die Lötzeit auf ein Minimum reduziert werden, damit nicht zu viel Hitzeenergie in die Zellen eindringt. Und das geht nur mit viel Power.

und tatsächlich, ist der Lötkolben erstmal auf Temperatur geht das Löten auch richtig schnell. Zuerst bekommt jede Zelle erstmal nur einen Lötpunkt auf die Pole. Das dauert etwa 2 Sekunden

später wird noch ein spezieller Draht auf die Zellen gelötet um sie zu verbinden. Und damit das besser geht bekommen sie im ersten Schritt erstmal nur die Lötpunkte

ist weniger Arbeit, als es vielleicht aussieht, weil läuft eigentlich sehr zügig

die 14 Akkupacks sind alle innerhalb eines Vormittags locker vorgelötet

einziges Problem dabei: die Lötspitze löst sich auf. Nach 2 Akkupacks sieht sie schon so aus, total ausgefressen an den Stellen, wo ich immer das Lötzinn hinzu gebe.

das ist wohl eine abolut minderwertige Lötspitze, die beim Lötkolben dabei war. Nunja, irgendwo muss der Preis wohl her kommen. Ich habe mal im Internet geschaut und eine Ersatz-Lötspitze kostet um 17€. Ich hab für den kompletten Lötkolben um 20€ bezahlt. Inkl. Versand...

das Masterial der Spitze ist so weich, man kann es erstmal mit dem Hammer wieder so dengeln, wie man möchte. Das geht etwa 4x und dann muss man die Spitze nachschleifen

das geht dann wieder halbwegs, aber mittlerweile ist die Spitze zur Hälfte verbraucht

nachdem alle 14 Packs fertig sind ist die Lötspitze verbraucht. Egal, hat ja genau gepasst. Für den großen AKku werde ich dann schauen, dass ich eine qualitativ hochwertigere Spitze bekomme. Der Lötkolben an sich ist ja super

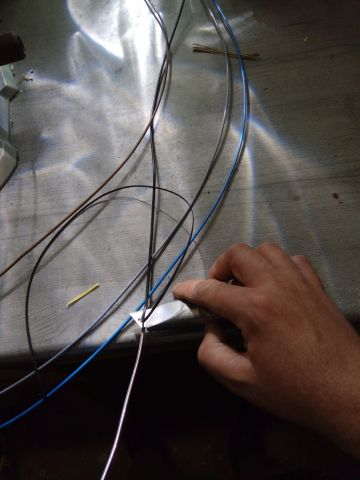

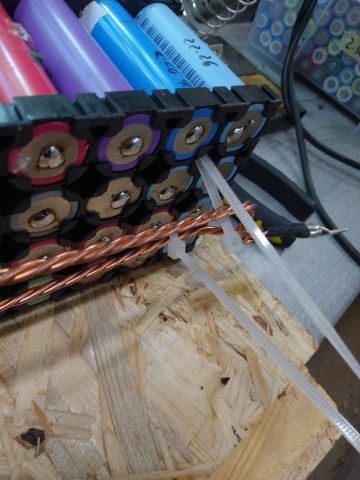

weiter geht's mit dem Bau der sog. "Busbars". Das sind quasi die Hauptleitungen aus dickem Kupferkabel. Hierzu nehme ich alte Kabelreststücke, die vom Hausumbau übrig geblieben sind in 5x 2,5mm²

die Kabelreste werden in die fünf EInzeladern aufgeteilt...

...und anschließend abisoliert

nun hab ich viele einzelne Kabelstücke unterschiedlicher Länge

da 2,5mm² zu wenig Durchmesser sind um den kompletten Strom zu leiten werden die Kabel zu dritt verdrillt.

zusammen sind das dann 7,5mm² und da ich das für jedes Akkupack doppelt nehme sind das in der Summe 15mm² - was nach dem Kabelquerschnittsrechner @ elektroinstallation-ratgeber.defür 30A ausreichend dimensioniert ist

um die verdrillten Kabel nun in Form zu biegen bastele ich mir eine Arbeitshilfe

ein paar Schrauben und Nägelchen und ein Reststück Birke-Multiplex Holzplatte und schon kann es losgehen

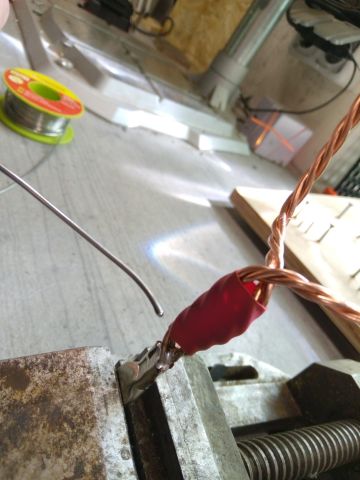

die Enden werden gleichmäßig gekürzt, ein 16mm Kabelschuh drüber geschoben (das geht haargenau), Schrumpfschlauch drüber und mit der Crimpzange verpressen

da ich Crimpen bei so höhen Strömen nicht recht traue möchte ich die Kupferleitungen noch zusätzlich verlöten, besser gesagt die Leerräume im Kabelschuh mit Lötzinn ausfüllen, damit ein besserer Kontakt zustande kommt

das geht nur mit dem starken Lötkolben

sieht doch gar nicht so verkehrt aus bisher..

PS: das ist das allererste Akkupack, beim zweiten habe ich schon ein paar Verbesserungen vorgenommen, beim Lesen also schonmal im Hinterkopf behalten, dass das hier nur ein Prototyp ist, z.B. wird später die Reihenfolge der o.g. Schritte geändert

die beiden Busbars fixiere ich mit Heißkleber auf dem Akkupack (auch das mache ich mittlerweile anders)

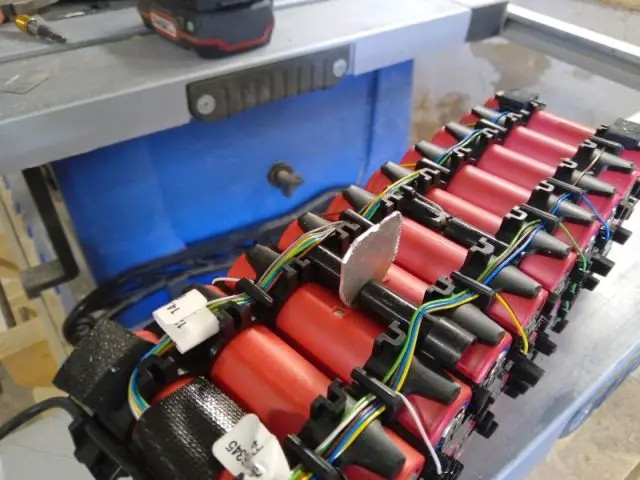

um die einzelnen Zellen mit den Busbars zu verbinden benutze ich Sicherungsdraht. Das ist ein 0,2mm dünner Kupferdraht, der bei 5A durchbrennt und so die Zelle bei Kurzschluss oder Überlastung durch Defekt trennt

jeder Akku bekommt sein eigenes Drähtchen

da das Ganze nicht nur noch immer wackelt, sondern auch durch das Löten an den Busbars der Heißkleber wieder flüssig geworden ist arbeite ich nach, bohre Löcher durch die Zellhalter (in die Zwischenräume) und zurre die Busbars mit Kabelbindern fest (Achtung: auch noch keine Endlösung, aber zu 80%)

fertig. So ist oben der Plus und unten der Minus. Das komplette Akkupack hat nur 4,0V kann aber 30A liefern (begrenzt durch die Sicherungen, rein technisch könnten die Akkus in etwa 600A liefern) und dürfte rund 500 Wh an Gesamtkapazität haben

mein erster Akkupack ist somit fertig

Akkupack Gesamtkapazität testen:

wie bereits geschrieben dürfte das Akkupack um 500Wh haben. Das ist aber nur ein grober Schätzwert, der sich rechnerisch durch die Summe der Einzelwerte ergibt, die ich bei den einzelnen Akkuzellen ermittelt habe.

Der Haken: diese Tests sind nicht allzu genau. Dieselbe Akkuzelle im selben Testgerät 5x getestet wird 5 verschiedene Ergebnisse liefern. Zwar in gewissen Maße nahe beieinander, aber mit Schwankungen von immerhin etwa 20% +/-

Also habe ich mich dazu entschieden, die Gesamtkapazität jedes der 14 Akkupacks zu messen.

Einerseits, um einen genaueren Wert zu haben, andererseits aber auch, um mal in ein oder zwei Jahren die Packs erneut zu testen und so zu sehen, in welchem Maße die Akkus abbauen und um dann abschätzen zu können, wie lange die Nutzungsdauer noch sein wird.

Wie genau geht das?

Nun, jedenfalls nicht mittels der Ladegeräte, die ich sonst benutze, die können immer nur einzelne Zellen vermessen.

Hierzu habe ich mir zwei Geräte anschaffen müssen.

- ein "Dummy Load" also eine künstliche Last, die einen Verbraucher simuliert und beim Entladen der Akkupacks dabei die Strommenge mitzählt (hierzu weiter unten mehr Infos und Bilder)

- ein einstellbares Ladegerät mit mind. 15A Ladestrom, um nach beendetem Test das entleerte Akkupack wieder auf eine exakt vordefinierte Spannung auf zu laden

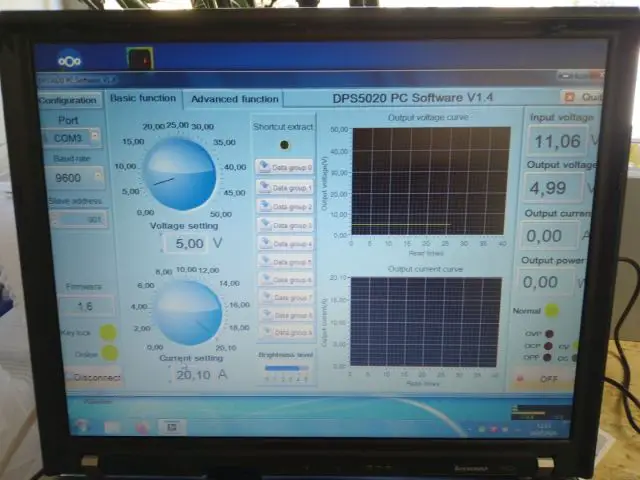

Solche Ladegeräte (Hobbylader oder Labornetzteile) sind in der Regel sehr teuer. Ich habe mich schlussendlich für das DPS5020 entschieden.

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |

Das ist ein digitaler, einstellbarer Laderegler der per Menü programmierbar, aber auch per USB (Laptop) sowie Bluetooth-App steuerbar ist.

Da er als Bausatz daher kommt ist der Preis noch annehmbar (69€ in der Deluxe-Version mit Metallgehäuse + Bluetooth inkl. Versand, ohne beides etwa die Hälfte) -> @ Aliexpress

das ist das Herzstück. Die Ladespannung ist zwischen 0 und 50V einstellbar, die Stromstärke zwischen 0 und 20A. Maximal kann das kleine Kerlchen also 1.000W leisten - was richtig viel ist

tja, erstmal zusammen bauen. Ohne gescheite Anleitung.

tadaa - fertig. Eine detaillierte Aufbauanleitung werde ich später noch nachreichen im neuen "Akku"-Bereich dieser Internetseite unter Menü oben -> Sonstiges -> Akkus

als Dummy Load habe ich ein Hidance DL24 mit 150 Watt für rund 25€ inkl. Versand gekauft, ebenfalls @ Aliexpress

das ist eine einstellbare elektronische Last, die ebenfalls über USB- und Bluetooth Schnittstelle verfügt

mehr Details und Infos ebenfalls im Menü unter Sonstiges -> Akkus

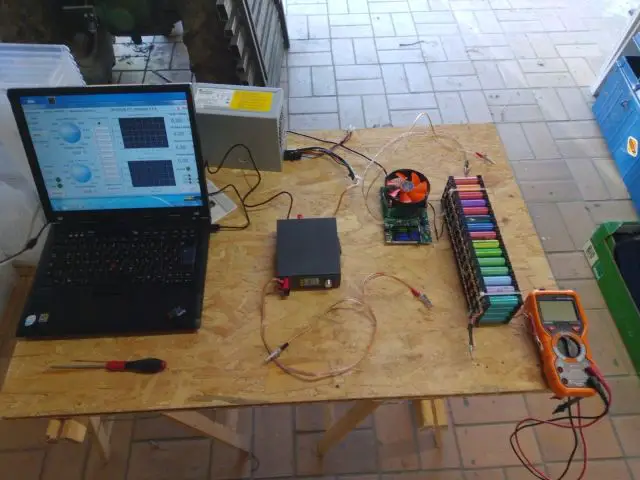

hier der Versuchsaufbau:

Das Akkupack wird über das DL24 Dummy-Load entladen und dabei die Kapazität gemessen, zusätzlich überprüfe ich die Packspannung, damit diese nicht zu tief fällt und die LiIonen Akkus dadurch kaputt gehen.

Anschließend wird es per DPS5020 Laderegler wieder geladen, die Spannungswerte und Ladekurve kann bequem per Windows Software festgelegt werden.

Das PC-Netzteil im Hintergrund dient der Stromversorgung des DPS5020

leider versagt das Hidance DL24 da es unter Last keine verlässlichen Spannungswerte ermitteln kann und somit die automatische Abschaltung (Cut-off voltage) nicht funktioniert die aber zwingend erforderlich ist, damit das Akkupack nicht gnadenlos leer gesaugt wird und dadurch kaputt geht

Naja, hier bin cih zZ noch in zwei Internetforen am diskutieren, ob man den Versuchsaufbau verbessern kann, oder ob es am Gerät liegt, das eigentlich eine separate Messleitung nur für die Spannungsprüfung benötigen würde, wie es vergleichbare Geräte von Mitbewerbern haben

In der Zwischenzeit geht es an den Bau weiterer Akkupacks. Das Fixieren der Busbars per Kabelbinder habe ich verbessert, und zwar werden die nun nicht mehr komplett außen vorbei geschnallt, da hierdurch die Busbars nach außen gezogen werden, sondern beide Enden des Kabelbinders gehen durch dasselbe Loch

so bleiben die Busbars exakt mittig fixiert wo sie auch hin gehören

die Kabelrester vom Haus-Umbau sind aufgebraucht, die billigste Quelle für 2,5mm² Kabel ist bei eBay Erdungskabel

mit dem Messer ab isolieren, mit dem Akkuschrauber drei Adern verdrillen, abmessen und in 75cm Stücke schneiden

vorbiegen (immer zwei parallel)

vom Holzbrettchen...

...zum fertigen Akkupack dauert etwa 30 Minuten (also Busbars bauen, Sicherungsdraht verlöten)

quasi just in Time kommen auch die bestellten Mini-Voltmeter an

zwar werde ich später die Packspannung per Bluetooth und App auslesen können, aber ich möchte auch für den schnellen Blick eine Anzeige direkt auf den 14 Akkupacks haben, die ohne App- und Bluetooth-Rumgefrickel funktioniert.

Die kleinen Spannungsmesser kosten auch nur rund 60 Cent pro Stück, und wenn man mehrere bestellt fällt sogar das Porto weg, also rund 11€ zusammen für 14 Akkupacks

Hier mal noch ein kompletter Zusammenbau als Zeitraffer-Video

obwohl noch kein einziges Akkupack in Betrieb ist bin ich schonmal froh, dass ich mir die Mühe mache, alle Akkuzellen einzeln ab zu sichern. Beim Zusammenlöten nämlich brennt mir bei einer Zelle zwei Mal der Sicherungsdraht durch. Ich denke noch "nanu? Hab ich da eine faule Zelle verbaut oder was ist da los?" Spannung gemessen: die hat nur 0,6V (anstatt um 4,0V). Finger drauf: die ist war, die ist gerade kaputt gegangen. Also schnell ausgebaut

erkennt man auf dem Foto nicht und auch mit dem blossen Auge erst auf den dritten Blick: da ist eine winzig kleine Lötperle in den Schlitz zwischen Pluspol und dem Rest gekullert und hat da einen Kurzschluss verursacht, doch dank Sicherung ist nix passiert.

die Woche endet damit, dass nun bereits fünf der insgesamt 14 Akkupacks fertig sind

fast vergessen: nebenbei baue ich noch ein Anschauungsobjekt eines eBike-Akkus für die Berufsschule der Zweiradmechaniker

von einem Fahrradladen, der mir freundlicherweise schon 2x defekte Akkus überlassen hat wurde ich gefragt, ob ich denn nicht mal einen Akku öffnen und dem Azubi mitbringen könnte, damit er und seine Lehrlingskameraden in der Berufsschule mal sehen würden, wie sowas von Innen aussieht

klar, ist ja wohl das mindeste, was ich machen kann, zumal ich die Akkus ja kostenlos bekommen habe und sehr gut gebrauchen kann, da die fast ausschließlich die guten Bosch Akkus benutzen

aber ich habe mich entschieden, dass ich mal versuche hier etwas halbwegs vorzeigbares zu basteln

als Sockel nehme ich 18mm Birke-Multiplex Siebdruckplatte, runde die Kanten mit der Oberfräse ab

als Anschauungs-Akku nehme ich einen Bosch Powerpack 400 Rahmenakku von dem ich weiß, dass die Zellen ausgelutscht sind. D.h. für mein Projekt eh nicht mehr zu gebrauchen, aber für die Berufsschule super da die Spannung mit rund 40V noch topp ist und die Azubis so auch mal mit dem Multimeter rummessen können.

die leere Gehäuseschale verschraube ich mit selbstgemachten Abstandshaltern aus Aluminiumrohr fest auf dem Sockel

die Schrauben bzw. Muttern werden auf der Unterseite des Sockels eingelassen, deswegen das Bohren mit der Tischbohrmaschine und dem Forstnerbohrer auf dem zweiten Bild

um das Akkupack zu befestigen habe ich mir etwas spezielles einfallen lassen müssen, dazu benötige ich die Mini-Tauchsäge und ein feines Sägeblatt

ein Keilstück Multiplex wird in die Kante eingeschlitzt. Da rein kommt dann ein dünnes Halteblech...

...das noch entsprechend zugeschnitten werden muss

so in etwa. Wieso? Weil...

die einzige Möglichkeit, das Akkupack zu montieren, ohne die Sicht durch aufwändige Haltekonstruktionen zu versperren die beiden orig. Schraubstellen sind

man kann den schwarzen Zellhalter gerade eben einen Spalt auseinander drücken, genug um das dünne Halteblech dazwischen zu schieben

Halteblech und Holzkeilchen werden vorgebohrt...

...die Bleche in den vorher gesägten Schlitz eingeschoben, Schraube durch - hält bombenfest

das Holzkeilchen wird mit vielen Schrauben fest mit dem Sockel verschraubt werden

die Schrauben natürlich ordnungsgemäß versenkt

sieht dann so aus

freier Block auf alle wichtigen Bauteile inkl. BMS-Platine

das war's erstmal, nächste Woche geht es damit noch weiter. Ich will die Bauteile noch mit Hinweisschildchen beschriften und eine Art Legende auf dem Sockel anbringen.

Ich denke, damit kann sich der Azubi dann auch in seiner Klasse sehen lassen, besser als nur mit einem zerlegten Akkupack.

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |