2020 - KW33 - Berufsschulakku fertig, Akkukiste, Apfelbäume

Solarakku - zu den anderen Teilen

- KW16 - Solarakku - der Anfang

- KW17 - Solarakku - 18650 Zellen sammeln1

- KW18 - Solarakku - 18650 Zellen sammeln2

- KW19 - Solarakku & Fundament

- KW20 - Zellen sammeln fertig & Fundament

- KW21 - Fundament & Solarakku

- KW22 - Stützmauer Anfang & Laptopakkus

- KW29 - Solarakku, Holzunterstand fit machen, PV2 fertig

- KW30 - Solarakku neue Zellen & Testpack

- KW31 - Solarakku Akkupacks bauen, Dummy-Load, Berufsschule-Akku1

- KW32 - Solarakku Akkupacks fertig

- KW33 - Berufsschulakku fertig, Akkukiste, Apfelbäume

- KW34 - Solarakku anschliessen

- KW35 - Solarakku einstellen & in Betrieb nehmen

- KW37 - Akku Nr2 14s60p, Häckseln & Aiways U5

- KW40 - Stützmauer fertig, Solarakku Nr. 2

- KW41 - Balkondach Heidi, Solarakku Nr. 2

- KW42 - Solarakku 2 fertig, MPI 10k, SDM630 Einbau

- KW43 - Solar Hybrid Wechselrichter MPI10k anschliessen

- KW44 - Solarakku mit 5040 LiIon 18650 Zellen bauen

- KW45 - 120p Akkupacks löten, Heater-Pack

- KW46 - 14s120p Solarakku1

- KW47 - 14s120p Solarakku2, Spind, Ofenbesteck

- KW48 - 14s120p Solarakku3, Laptopzellen

- KW49 - Laptopakkus zerlegen

- KW50 Deckenleisten, 48V Kompaktakku

- KW53 - Aiways U5, DIY Tesla-Powerwall 16s100p

- Eigener Bereich rund um Akkus, Powerwall, Photovoltaik unter Menü "Sonstiges -> Akkus

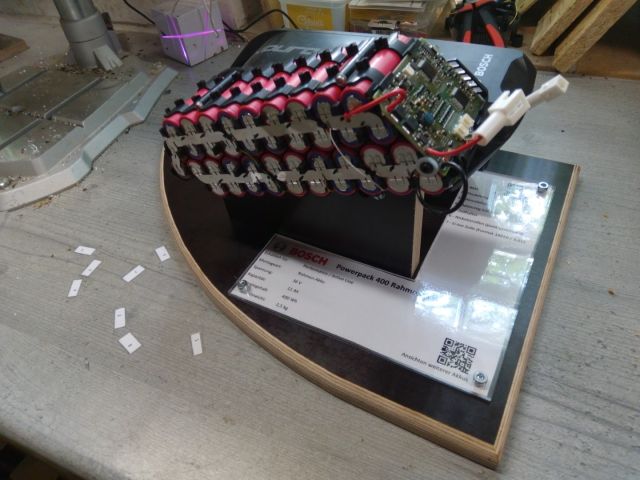

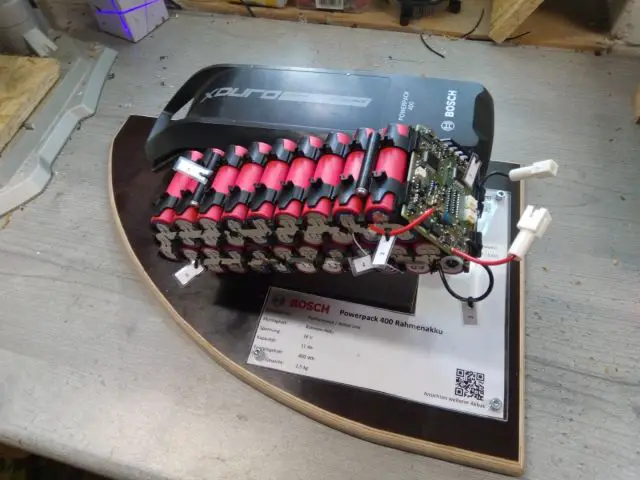

diese Woche möchte ich den eBike-Akku fertig präprieren. Der ist für den Azubi eines Fahrradladens, die mir schon megrfach ein paar defekte Akkus überlassen haben.

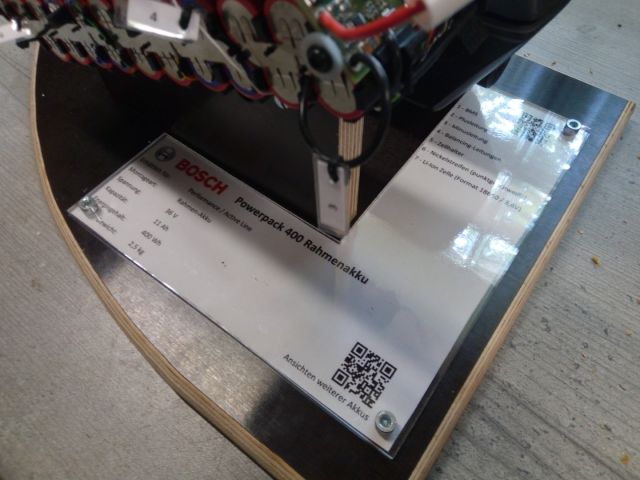

Eine Art Datenblatt kommt unter Acryl, mit QR-Code zum EInscannen für noch mehr Detailinformationen

der Azubi möchte ein Anschauungsobjekt für seine Klasse in der Berufsschule haben, damit sie nicht immer nur die Therorie und Daten über eBike Akkus wissen sondern auch mal was zum Anfassen und Schauen haben

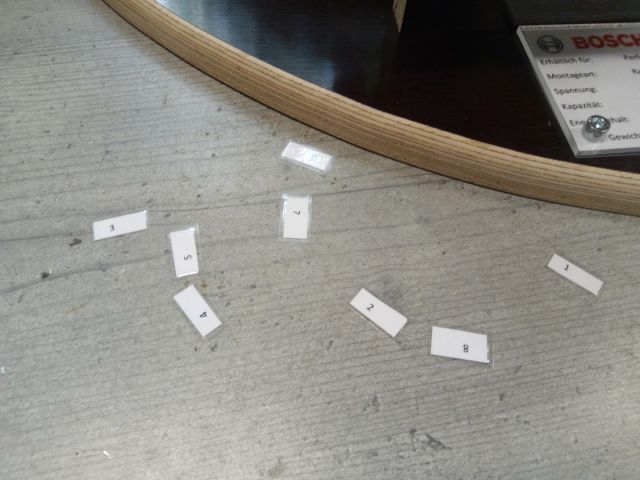

laminierte Beschriftungszettelchen für alle Komponenten

fertig

rechts oben die Legende passend zu den Zettelchen

und die allgemeinen Daten des Bosch Powerpack 400 Rahmenakkus.

Lt. Info des Fahrradhändlers, von dem ich den AKku bekommen habe (aus der Pfalz) ist der Akku noch funktionsfähig aber ausgelutscht.

Bedeutet: für mich zum Zerlegen eh uninteressant, aber funktionsfähig = die Azubis können da in der Schule mal mit dem Multimeter alles durchmessen

kam übrigens gut an, beim Azubi und auch bei ein, zwei Fahrradwerkstattmitarbeitern. Die Frage ist dann immer "Du hast das gemacht? Was hast Du nochmal gelernt?" - "Öhm, Sozialpädagoge?" - "Krass."

Hier nochmal der Hinweis auf die neue Webseiten-Sektion rund um das Thema

- Solarakku selbst bauen

- eBike Akkus / Laptopakkus zerlegen

- Prüfmethoden

- Photovoltaik-Wechselrichter einstellen

- SDM630 Energy-Meter nutzen

- BMS + aktiv Balancer mit Bluetooth verwenden

unter: "Sonstiges" -> "Akkus"

weiter geht's im Garten.

Ich möchte mal die Apfelsorten bestimmen lassen. Dazu sammele ich von jedem Baum ein paar Äpfel ein und beschrifte gleich auch mal die Bäume, damit ich später weiß, welcher Apfel wo her kommt

insgesamt haben wir 10 Apfelbäume, es scheinen 9 unterschiedliche Sorten zu sein, nur zwei sind von derselben Sorte

alles eingesammelt und beschriftet. Jetzt müssen die Äpfel noch aufgeschnitten und fotografiert werden, dann zum Bestimmen ins Internet, damit sich das ein Spezialist anschauen kann

drinnen geht es so langsam in den Endspurt beim Solarakku. Alle 14 Akkupacks sind fertig, bestückt mit je 60 LiIonen Zellen aus alten Laptop-Akkus. Seit ein paar Tagen sind sie parallel miteinander verbunden zum "Balancen", also um sie auf dieselbe Spannung u bringen. Das ist wichtig, bevor sie schlussendlich in Serie geschaltet werden.

als Behausung für den fertigen Akku habe ich mir über eBay-Kleinanzeigen für 25€ eine alte Metallkiste besorgt, abgeschliffen und neu lackiert. Die Farbe ist übrigens ein billiger Hammerschlaglack, vom Lidl, den wollte ich mal austesten ob der etwas taugt da ich schon einige Hammerschlagmarken ausprobiert habe und mit einigen sehr unzufrieden war.

Ich muss sagen, der Baufix / Lidl Lack ist richtig klasse, deckt prima und hat keine Nasenbildung. Geiles Zeug. Da werd ich auf jeden Fall nochmal zuschlagen, wenn der nochmal im Angebot ist. Kostet um 6€ pro 1Litel Dose, das ist weniger als die Hälfte! von dem, was Alpina, Hammerite und selbst Hornbach Eigenmarke kosten

nun kommen die Akkus nicht einfach so in die Metallkiste, sondern das wird etwas ganz spezielles.

Und zwar möchte ich die Kiste feuerfest verkleiden, denn im aller-ungünstigsten Fall können LiIonen Akkus anfangen zu brennen, und ein Lithiumbrand kann über 1.000°C erreichen.

Für Menschen, die das nachmachen wollen: hier ein paar Hintergrundinfos zur Brandgefahr von Lithium Akkus:

- Was tun, wenn’s brennt? Lithium-Batterien aus Sicht der Feuerwehr

- Unberechenbar? Wenn Akkus und Batterien zur Gefahr werden | Exakt - Die Story | MDR @ Youtube

- Diy Powerwall Safety and Awareness @ Youtube (Englisch)

Die Metallkiste alleine würde das nicht aushalten. Deswegen habe ich mir einige Gedanken zum Brandschutz gemacht.

Da ich keine offene Belüftung für die AKkus möchte, durch die im Zweifelsfall Feuer nach Außen schlagen kann, bleibt die Metallkiste geschlossen. Um die Abwärme der Akkus thermisch in den Griff zu bekommen habe ich mir etwas besonderes überlegt

doch zuerst ein paar Bohrlöcher, um Kabeldurchführungen für die dicken Batterie-Hauptkabel gescheut nach außen zu führen

zwei größere für die 16mm² Batteriekabel, der dritte kleine ist für ein CAT7 Kabel, dessen 4 Adernpaare ich zweckentfremden werde für diverse Sensoren, z.B. externe Spannungsanzeige und Temperaturanzeige

damit sich die Abwärme der Akkus, die beim Laden und Entladen entsteht in der gedämmten Kiste nicht aufstaut...

..baue ich ein Kühlsystem...

...welches aus zwei Teilen besteht

im Innern werden 4 Lüfter mit Kühlkörper an die Gehäusewand montiert. Direkt gegenüber auf der Außenseite der Metallkiste werden dann passive Kühlkörper montiert

die Kühler sorgen für eine Verwirbelung der (warmen) Innenluft und einen Transport der Wärme in den Kühlkörper hinein. Das sind CPU-Lüfter aus dem Computerbereich von Intel

die beiden Teile, Lüfter Innen und Kühlkörper außen werden dann durchgängig miteinander verschraubt

die Kühlkörper außen sind 100x100x18mm Passivkühlkörper aus ALuminium

zur besseren Wärmeübertragung werden Lüfter-Kühlkörper und Passivkühlkörper mit Wärmeleitpaste behandelt

so sieht das dann aus. Innen (links) der Lüfter, außen (rechts) Passivkühlkörper

Schraubenköpfe nach außen, Muttern nach Innen sieht sauberer aus und man kann nicht so leicht hängen bleiben

nachdem die Lüfter montiert sind können die Akkupacks mal zum Probesitzen rein

wird knapp, aber wird passen

dann kommt die feuerfeste Auskleidung der Kiste an die Reihe. Ich verwende eine Kombination aus Fermacellplatten (feuerfest > 1.000°C)...

...und Mineralwolle mit WLG 032 in 40mm STärke, ebenfalls feuerfest > 1.000°C

die Kabel werden soweit möglich geschützt hinter der Dämmung verlegt

so sieht das dann aus. Fermacell auf dem Boden der Metallkiste, Mineralwolle rundherum

wenn es nun brennt werden die Lüfter zwar schmelzen, aber dann ist dahinter noch immer der Alukühlkörper und die Metallwand und es kann erstmal nichts nach außen dringen

das BMS, welches die Absicherung der Akkus übernehmen wird, also

- Überspannungsschutz

- Überstromschutz beim Laden

- Überstromschutz beim Entladen

- Unterspannungsschutz

- Temperaturschutz

- zudem: integrierter Balancer, welcher die 14 separaten Akkupacks spannungsmäßig in Ballance halten wird, mit 0,6A Balancingstrom

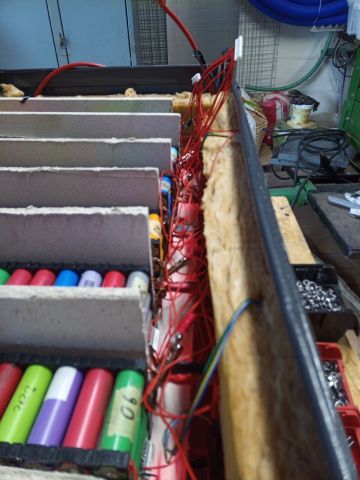

dann geht es an den Einbau der Akkupacks

untereinander verbunden mit massiven Verschraubungen

7 Stück passen haargenau nebeneinander.

Auch Teil meines Brandschutzkonzeptes: die einzelnen Packs werden mit Fermacell separiert. Falls ein Pack sich entzündet ist das ein Schutz, damit sich die benachbarten Packs nicht ebenfalls entzünden. Und falls doch dann zumindest stark zeitverzögert, was eine Kettenreaktion, ein "thermal Runaway" möglicherweise verhindert oder zumindest in seiner Wirkung abschwächt

da die AKkupacks nun das erste Mal in Reihe geschaltet sind und sich somit die Power aufaddiert gehe ich ziemlich ehrfürchtig mit den beiden Hauptenden um, wo nun mittlerweile ordentlich Saft drauf ist. Zwar nur 24V, aber mit 60 Zellen zu je 5A sind das über 7.200W die da funken, wenn ich nicht aufpasse. ALso immer schön alle Enden mit Panzertape gut abisolieren

dann kommt ein Zwischenboden aus Fermacell auf die untere Lage AKkupacks

bevor ich gleich nicht mehr ran komme muss ich noch das BMS anschließen

das kommt mit je einem dünnen Käbelchen zwischen alle Akkupacks, um dort die Spannung ab zu greifen.

Zudem sitzt es zwischen dem Haupt-Minuspol des Akkupacks und dem Wechselrichter. Im Falle eines Fehlers unterbricht das BMS den Strom komplett

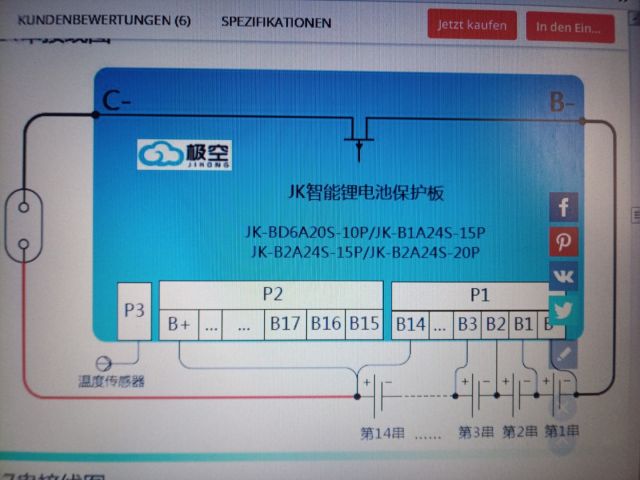

falls sich jemand fragt, welches Gerät das genau ist: auf de.Aliexpress.com Ausschau halten mit den Suchbegriffen "aktiv BMS Balancer 24s"

Es gibt mehrere Händler, die Preise sind ähnlich, ich hab meines hier gekauft: ICGOGOGO

Im Nachgang würde ich anstatt der Version mit 0,6A Balancingstrom zu der Variante mit 2A raten, die heißt "JK-B2A24S-15P" als Version mit 150A Dauerbelastbarkeit / 300A Maximalbelastung. Es gibt noch eine Variante mit 2A Balancingstrom und 200A Dauerbelastbarkeit/400A Maximallast, die heißt dann JK-B2A24S-20P

um all die kleinen Balancing-Kabel anzuschließen habe ich Krokoklemmen benutzt. So kann man später die Akkupacks besser entnehmen und warten. Die Krokoklemmen habe ich durchnummeriert: 5 und 6 bedeutet: die kommt zwischen die beiden Akkupacks Nr. 5 und Nr. 6

fertig verkabelt sieht das dann so aus. Zwischen die Akkupacks wieder Fermacell-Separatoren. Diese sind mit 10cm Höhe rund 2cm höher als die eigentlichen Packs, um einen Luftzug zu gewährleisten

im vorderen Bereich habe ich etwas Platz gelassen als Kabelkanal

dann werden die Hauptanschlüsse verbunden

ich nehme ein Stück Fermacell als Trägerplatte. Die beiden Hauptanschlüsse für das BMS sind M6er Schrauben, die ich durch die Fermacellplatte hindurch verschraube, so kann später nichts verrutschen und auf die Akkus fallen

und immer alles beschriften, damit man sich in ein, zwei Jahren auch noch zurecht findet

rechts am Pluskabel habe ich noch eine DC-Sicherung aus dem KFZ Bereich verbaut, mit 100A und Trennschalter. Hauptsächlich wegen genau diesem Trennschalter, damit man beim Arbeiten am Solarakku einfach mal den Strom abklemmen kann. Allerdings wird sich das in den nächsten Tagen und Wochen der Testphase als unbrauchbar erweisen. Diese Sicherungsautomaten sind nicht für dauerhaft hohe Ströme ausgelegt. Obwohl sie bis 100A geht wird sie schon bei 15 Minuten Belastung mit 30A so heiß (um 65°C) , dass sie halb auslöst. Mittlerweile ist die wieder ausgebaut.

Rechts ist noch ein zusätzliches Voltmeter verbaut (auf EIngangsspannungsbereich achten, die meisten vertragen nur max. 36V), links neben das BMS wird noch eine Lüftersteuerung kommen, die aber derzeit noch mit der Post unterwegs ist

noch eine Lage Mineralwolle obenauf

Deckel zu und fertig

so gesichert sollte im Fall eines Brandes das Innere in Ruhe vor sich hin brennen können, ohne, dass Feuer oder zu starke Hitze nach Außen dringt. Dann sind Akku und Elektronik zwar Schrott, aber sonst nichts weiter.

wobei mehrere Schutzmechanismen vorgeschaltet sind und ein Feuer äußerst unwahrscheinlich ist

- ich werde die Leistung der Akkus sehr stark reduzieren. Die können alle etwa 10A an Leistung abgeben. Ich werde den Solarakku so betreiben, dass jeder Akku nur 0,5A abgeben muss, d.h. von vornherein ist eine Belastung kaum vorhanden und es wird dementsprechend auch keine nennenswerte Erwärmung geben

- der Wechselrichter hat eine eingebaute Ladesteuerung, und ich werde die Akkus in einem sehr unkritischen Spannungsbereich betreiben. Freigegeben sind sie von 2,8V bis 4,2V - ich werde sie betreiben von 3,3V bis 4,0V das bedeutet auch hier eine weniger hohe Belastung

- die aktive Lüftung samt Lüftersteuerung wird ein übermäßiges Erwärmen verhindern

- das BMS hat eine multiple Überwachung wie oben schon erwähnt, überwacht zudem nicht nur die Gesamtspannung sondern auch die Spannung der 14 Einzelpacks und korrigiert dank des aktiven Balancers auch Spannungdifferenzen (Zelldrifting)

- jede Akkuzelle ist mit einem eigenen Sicherungsdraht versehen, der bei 5A durchbrennt, also im Falle eines Fehlers / Durchgehens / Kurzschlusses

- der gesamte Solarakku ist nochmal abgesichert mit zwei DC-Sicherungsautomaten mit jeweils 63A

nächste Woche wird der Solarakku dann angeschlossen an den Wechselrichter und, falls soweit alles klappt, in Betrieb genommen

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |