2020 - KW07 - Metallwerkstatt fertig, Holder Restauration

Hier geht's zu den anderen Teilen der Metallwerkstatt & Werkbank

- KW03 - Garage, Bau einer Werkbank, PV-Check

- KW04 - Werkbank für Metallwerkstatt in der Garage bauen

- KW05 - Schweißen lernen & Metallwerkbank einrichten

- KW06 - Metallwerkstatt einrichten

- KW07 - Metallwerkstatt fertig, Holder Restauration

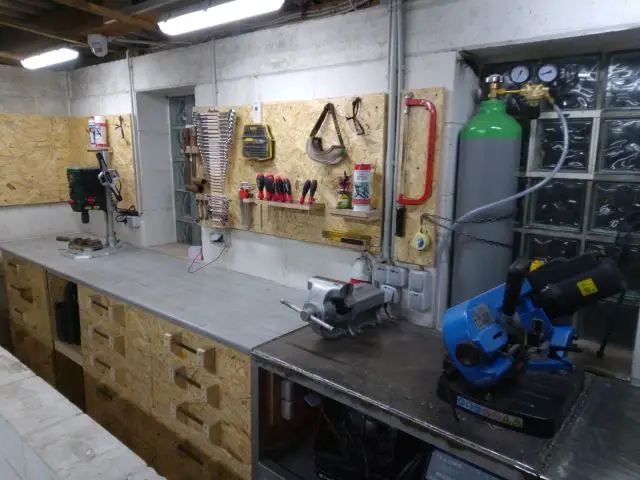

Die neue Metallwerkstatt in der Garage ist nun fast fertig eingerichtet

was noch fehlt, sind ein paar Elektroarbeiten:

- damit die großen Geräte nicht alle Steckdosen dauerhaft belegen will ich für die eigene Steckdosen montieren und anschließen

- im bestehenden 400V Stromkreis ist irgendwo ein Fehler, sobald ich die Sicherung rein mache fliegt sie direkt wieder raus, den will ich suchen und beheben

- eine der Steckdosen in der Garage ist falsch angeschlossen, die hat nur Strom, wenn das Licht an ist, auch das will ich in der nächsten Woche beheben

ich fange mit der Fehlersuche beim bestehenden Stromkreis an. Es kann eigentlich nur ein Fehler beim Verklemmen gewesen sein, und da gibt es auf dem Weg vom Sicherungskasten bis zur Steckdose nur drei mögliche Fehlerquellen:

- eine Verteilerdose in der kleinen Garage - das wäre schlecht, denn da komme ich fast nicht mehr ran weil da mittlerweile viele Wasserleitungen davor sind

- eine Verteilerdose in der großen Garage

- ein Fehler beim Anschließen der Steckdosen an sich

Ich überprüfe zuerst die Verteilerdose wo ich gut ran komme, finde aber keinen Fehler. Also nochmal alles sauber verklemmen und zusammenbauen.

Positiver Nebeneffekt: ganz nebenbei habe ich hier den Fehler gefunden, wieso diese eine Steckdose nur mit dem Licht zusammen funktioniert. Ein Kabel war falsch eingesteckt -> korrigiert, Punkt 1 von 3 erledigt

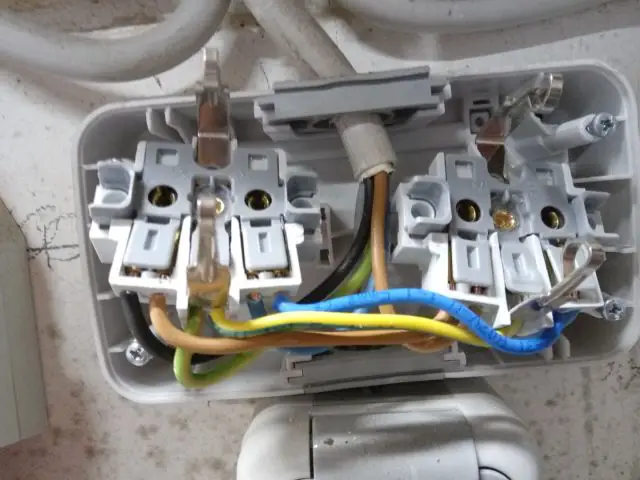

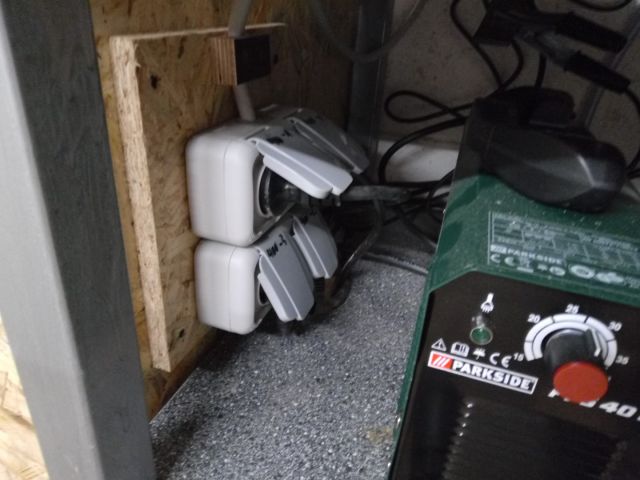

dann die Steckdosen aufmachen und schauen, und siehe da: Fehler gefunden. Wer findet ihn noch?

ich habe die Brücke vergessen zu entfernen, die beide Phasen miteinander verbindet. Da ich aber für beide Steckdosen jeweils eine eigene Phase nutze darf diese Brücke eben nicht sein

Brücke entfernt und siehe da - Fehler behoben, Punkt 2 von 3 erledigt

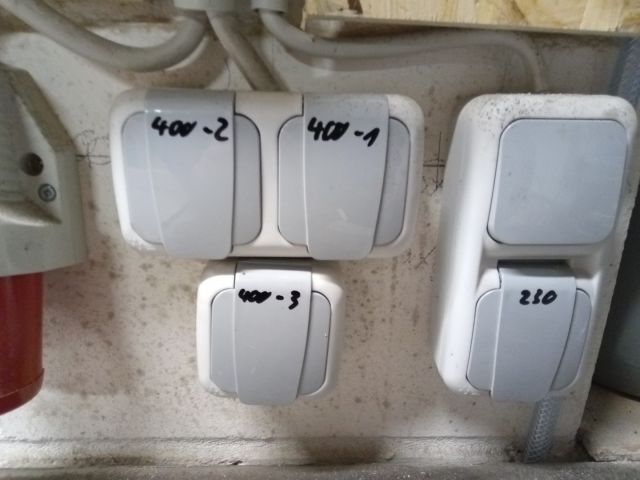

Beschriftet damit man weiß, welche Steckdosen an derselben Sicherung hängen

dritter Punkt: hier sollen neben den zwei Schweißgeräten noch ein Plasmaschneider sowie ein Kompressor hin, also vier neue Steckdosen

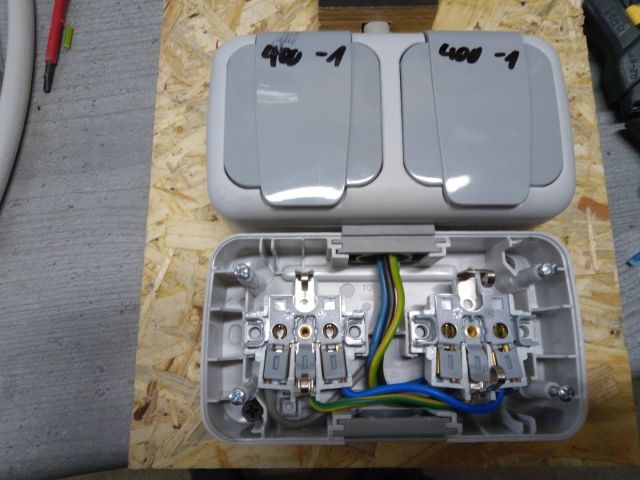

um nicht in dem engen Schrank rumfurwerken zu müssen baue ich die Steckdosen auf eine Trägerplatte aus OSB, kann alles gemütlich auf der Werkbank anklemmen, und zum Schluss kommt dann einfach die gesamte Trägerplatte unter den Tisch - fertig

vier Steckdosen, drei Phasen = drei eigene Sicherungen (die beiden oberen teilen sich eine Phase)

fertig

seitlich an die Werkbank geschraubt, so dass ich noch gut ran komme, wenn ich mal das Schweißgerät rausnehmen und ausstecken möchte

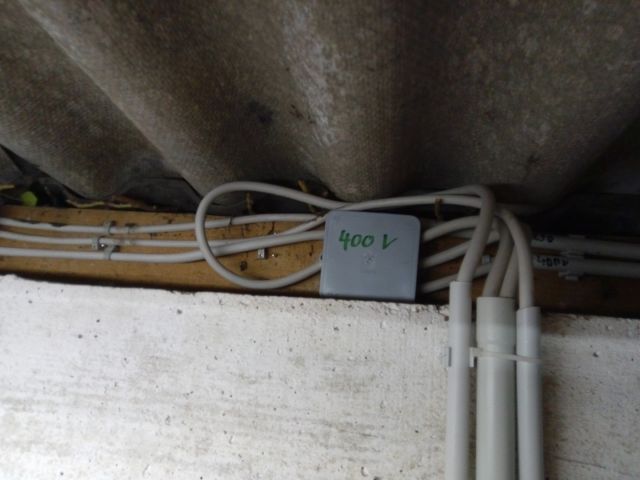

weiter oben ist eine Verteilerdose mit noch Platz zum Verklemmen

als nächstes möchte ich bei der Bohrmaschine auch zwei neue Steckdosen setzen, damit die + ein Akkuladegerät dauerhaft eingesteckt bleiben können

da im Eck ist auch noch Platz

die kommen auch an den 400V-Strang mit ran, jeweils mit eigener Absicherung (ich habe für die Garage ein 5x 1,5mm² Kabel für Licht und "normale" Steckdosen gelegt sowie ein 5x 2,5mm² für eine 400V Dose, wobei ich hier auch einzelne Phasen für normale 230V Steckdosen abzweige um die Last der größeren Maschinen besser verteilen zu können)

jetzt können die neuen Steckdosen alle gesammelt angeklemmt werden

passt

fast vergessen: die Werkbank war von Anfang an nicht so riesig vorgesehen, deswegen fehlt im rechten Bereich, wo nun der Schweißecken ist, Licht

ruck zuck ist eine kleine 12 Watt LED-Feuchtraumleuchte nachgerüstet, die geht nun zusammen mit den beiden anderen auf Knopfdruck an

jetzt wo der Strom auch geht möchte ich endlich mal meine neue Güde MBS 125V Metallbandsäge ausprobieren

als Testkandidat nehme ich einfach mal ein Stück 3mm Winkeleisen aus dem Resteeimer her

die Säge wurde nicht feinjustiert geliefert, vor dem ersten Betrieb muss man erst noch alles einstellen, unter anderem einen geraden Schnitt. Das scheint mir wohl erstmal gelungen zu sein

das ist schon ein viel sauberer Schnitt als mit dem Winkelschleifer. Und macht bei weitem nicht so viel Dreck

nachdem das 3mm Eisen keine Herausforderung war muss zum Austesten mal was dickeres her.

keine Ahnung, was das mal war, aber es ist massiv

dauert halt ein bisschen länger, aber auch das schafft die kleine Säge problemlos - ich bin richtig begeistert!

Dabei nicht vergessen, immer wieder mal ein bisschen Schneid- und Bohröl auf den Schnitt sprühen

OK, damit wäre die Werkstatt nun fertig eingerichtet ?

ach halt, die Inbus- und Torx Stiftschlüssel fehlen noch

anzeichnen und anreißen

vorbohren

besser zugänglich als in der Box und immer griffbereit

mittlerweile ist auch der Plasmaschneider von Parkside angekommen. Der ist eigentlich permanent ausverkauft, da er so günstig ist: 129€ und 40A max., schneidet Stahl bis 12mm, aber dazu später mehr.

zuerst brauchen wir noch zwei Massefähnchen. Im Resteeimer ist noch ein gebogenes 4mm Flacheisen - ideal

die werden unter den Tisch geschweißt und dann können die beiden Schweißgeräte + Plasmaschneider dauerhaft da angeklemmt bleiben

noch eben grob abflexen mit der Winkelschleifer Topfbürste

ganz unten kommt die Massefahne an das Tischbein

die andere kommt oben an die Tischplatte

Zeit, um sich mal dem neuen Schweißgerät zu widmen, einem 250A MIG/MAG/MMA/Fülldraht Invertergerät

mit extra Tabelle, welche Stromstärke bei welchem Material und Materialdurchmässer zu wählen ist

ich rüste das Gerät gleich mal mit einer 5 KG Rolle SG2 Schweißdraht in standardmäßigen 0,8mm. Kostet übrigens um 15€ inkl. Versand. Wie lange sowas ausreicht wird sich noch zeigen, da habe ich noch überhaupt keine Erfahrungswerte oder Anhaltspunkte

irgendwie faszinierend,wenn das erste Mal der Draht auf Knopfdruck vorn aus dem Brenner / der Schweißpistole kommt

Strom eingesteckt, Gasschlauch dran, Masse an die Massefahne am Tisch - kann los gehen

zum Üben habe ich mir ja bereits einen EImer mit Abfallschrott besorgt

also wahllos ein paar Teile rausgekramt und grob gesäubert

probieren wir als erstes mal eine Kehlnaht aus. Das gelbe ist übrigens ein Schweißmagnet

natürlich noch lange nicht perfekt, aber ich finde für eine allererste Schweißnaht schonmal ganz gut

und weil das so gut geklappt hat gleich weiter mit einer Stumpfnaht

sieht doch auch ganz OK aus

und einfach mal weiter machen

dieses "Meisterstück" hänge ich mir auf, als Erinnerungsstück für meine ersten Schweißnähte. Ist bestimmtlustig und interessant, da in 10 Jahren nochmal drauf zu schauen

am nächsten Tag möchte ich den Plasmaschneider ausprobieren. Dazu brauche ich den Kompressor hier. Blöd: der ist zu hoch und passt nicht unter den Zwischenboden

da nicht viel fehlt versuche ich es mal mit Verkleidung abbauen - aber es fehlen noch immer zwei Zentimeter an Höhe

so geht's besser. Da der Zwischenboden eh zweigeteilt ist setze ich die eine Hälfte höher. So passt der Kompressor drunter, der kleine Plasmaschneider darüber...

...das alte Einhell ES 140 Schweißgerät hat unten auch mehr Platz, sodass man die Anzeige im Deckel besser ablesen kann, und das neue MIG250 Schweißgerät gut erreichbar darüber

jeder hat seine eigene Steckdose, die beiden Schweißgeräte teilen sich dieselbe Phase da eh niemals beide zur selben Zeit eingeschaltet sein werden.

nachdem alle Geräte unter sind wird es 8für mich) spannend, jedenfalls für mich: ich will wissen, wie so ein Plasmaschneider funktioniert, und ob der kleine Parkside PPS40 für 129€ etwas taugt

Druckluftschlauch dran, ab in den Kompressor, Stecker in die Steckdose, Powerknopf - der Lüfter brummt schonmal. Dann aus dem Metall-Resteeimer ein paar Teile rausgesucht

beim ersten Versuch habe ich zu wenig Ampère eingestellt, das Metall schmilzt, aber der Schnitt geht nicht durch. Stromstärke leicht erhöht und schon schneidet der Plasmaschneider das 3mm Blech durch wie Butter.

Den Schlosserwinkel nehme ich als Anschlag, an dem ich den Plasmabrenner entlang führen kann

ein paar Freihand-Versuche verlaufen auch gut. Die Geschwindigkeit, mit der man schneiden kann ist enorm. Wäre das ein Blatt Papier, wäre man mit einer großen Schere nicht schneller, um diese Ausschnitte zu machen

nach einer halben Stunde habe ich einige Bleche kurz und klein geschnitten, bis 6mm.

Erste wichtige Erkenntnis im Umgang mit dem neuen Plasmaschneider:

geiles Werkzeug, gerade bei dicken Blechen käme man mit der Flex (Winkelschleifer) nicht weiter, und erst recht nicht so genau.

Zweite Erkenntnis: schmelzendes, heruntertropfendes Eisen ist heiß. ich solte das wirklich nicht mit ausgelatschten Turnschuhen machen sondern zumindest mit Arbeitssicherheitsschuhen mit Stahlkappen. Und ich werde mir auch einen Feuerlöscher in die Werkstatt holen, in der Holzwerkstatt steht schließlich auch einer.

zum Abschluss nochmal bissel Schweißen üben

die Teile, die ich mit dem Plasmaschneider abgeschnitten habe, dienen nun als Übungsobjekte zum wieder-dranschweißen

ist das Kunst oder kann das weg? ?

genug Unsinn zusammengeschweißt, ich will was nützliches machen. Die beiden Pakete liegen schon seit dem Jahreswechsel unausgepackt rum und warten nur

Vierkantrohre in 30x30 und 30x60mm und mit 2mm Wandstärke - damit möchte ich mir einen mobilen Schweißtisch bauen

mit von der Partie: zwei höhenverstellbare Gerüstböcke - bzw. die Einzelteile dazu

beim Zusammenbau benutze ich auch erstmalig die Schraubenschlüssel mit Ratschenfunktion von Powerfix und von Parkside

so, das Untergestell für den mobilen Schweißertisch ist schonmal soweit, fehlt noch die Tsichplatte

der Tisch soll eine Arbeitsfläche von 1 x 1m haben und immer abwechselnd aus den quadratischen 30 x 30mm Rohren und dann einem 30 x 60er Rohr geschweißt sein, wobei dazwischen jeweils 30mm Luft bleiben soll, um gut diverse Klemmen und Schraubzwingen benutzen zu können

zuerst nur Punkten / Anheften

dann durchgängige Nähte.

nach der ersten Hälfte ist die Werkbank zu klein und ich muss ausweichen. Zum Glück sind die Gerüst-Arbeitsböcke schon fertig zusammengebaut, dann kann ich da weiter machen

als alles fertig ist das erschütternde Ergebnis: das ist krumm. Aber wieso? Wie kann das sein?

wohl durch die Hitze. Die Gerüstböcke haben nur etwa 60cm Auflagefläche, also ist die Tischplatte auf beiden Seiten 15cm frei in der Luft, und durch die Hitzeentwicklung beim Schweißen (ich habe extra zum Üben Schweißnähte auf allen Seiten der Vierkantrohre gezogen = mehr Hitze als üblich) haben sie die beiden tragenden Vierkantrohre verbogen. Etwa 1cm bis 1,5cm auf jeder Seite

wahnsinn, das hätte ich ja nicht gedacht. Aber daraus lernt man

zum Schluss wird das letzte Vierkantrohr noch halbiert

jetzt habe ich eine Führung, wo die Gerüstböckchen genau rein passen

fertig. So kann ich auch mal draussen im Garten schweißen, oder im Sommer einfach mal an der frischen Luft. Nur schade, dass der tisch krumm ist. Ich werde noch sehen, ob das zu verschmerzen ist oder ob ich den Tisch nochmal neu machen werde. Jedenfalls kann ich die Vierkantrohre nicht einfach mit der Flex wieder abtrennen, dazu habe ich die Schweißnähte zu dick gemacht und an jedem Berührungspunkt gewissenhaft einmal rundherum geschweißt...

Neues Projekt: Holder ED II samt Anhänger restaurieren

letztes Jahr hat der Holder einiges mitmachen müssen und hat auch ein paar Blessuren erlitten, die will ich vor der kommenden Garten- & Holzsaison wieder richten und auch Teile verbessern. Also erstmal ausmotten und schauen, ob er anspringt, damit ich ihn in die Garage schaffen kann

trotz kühler Außentemperaturen springt er recht gut an.

passt super in die Garage, rundherum ist noch etwa 1,5m Platz - genug, um vernünftig daran zu arbeiten

der Plan:

- Anhänger aufarbeiten: hier haben sich einige Holzplanken gelöst, da der Vorbesitzer lediglich winzige Minischräubchen benutzt hat

- der Anhängerboden ist faul und ein riesen Loch ist drin, komplett neu machen + stabiler

- Bremsen nachstellen, die ziehen nicht genug wenn der Hänger beladen ist

- einen Kran samt elektrischer Seilwinde auf den Hänger fest verschweißen zum Arbeiten mit Holz und ganzen Baumstämmen

- seitliche Stützfüße montieren

- Sitzbock erneuern, der Deckel ist lose und zudem rutscht man auf dem glatten Holz herum

- am Holder ED2: die Feststellbremse erneuern, hier ist der Seilzug durch

- Kleinigkeiten schweißen wie z.B. eine der beiden Lampen, Motorhaube

- Reifen mit Wasser befüllen (bessere Gewichtsverteilung)

- evtl. Lampen tauschen gegen LED Modelle und verkabeln

- prüfen auf rostige Stellen und ggf. neu lackieren

durch die Vibrationen haben sich so ziemlich alle Bretter gelöst, die nur mit diesen kleinen Holzschräubchen befestigt waren. EIniges, wie der Sitzbock, habe ich dann im letzten Jahr nur notdürftig geflickt, da die Maschine einsatzbereit sein musste

der Boden der Ladefläche ist faul und löchrig.

ansonsten ist der Anhänger in einem bemerkenswert guten Zustand. Schrauben und die Klappenverriegelung sehen aus wie neu, nirgends offenkundiger Rost zu sehen, der Metallrahmen ist frisch gestrichen, die Bretter sehen alle noch sehr neu aus und auch der Lack ist noch topp

die "Kotflügel" wurden ganz schön malträtiert, als wir im Sommer die Holzstücke ständig in den Hänger geworfen und dabei auch oft die Seiten getroffen haben. Das wir auch verbessert

hier vorne ist alles topp, bis eben die Bremse, die neu eingestellt werden muss. Ich hab zwar noch keine AHnung wo und wie, aber das wird sich ergeben

den Boden kann ich ohne Werkzeug mit der Hand rausreißen, der ist durch und durch faul. Ich vermute, dass der Vorbesitzer vor etwa zwei Jahren den kompletten Anhänger restauriert hat, aber den Boden ausgelassen hat. So schnell kann Holz nicht durchfaulen!

Außerdem sind das auch andere Bretter als der ganze Rest, der Boden ist mit Nut und Feder, der Rest ist aus einfachen Schalbrettern gebaut.

die Zeit reicht heute gerade noch aus um eine schnelle Runde in den Baumarkt zu fahren, morgen geht's dann weiter bzw. so richtig los.

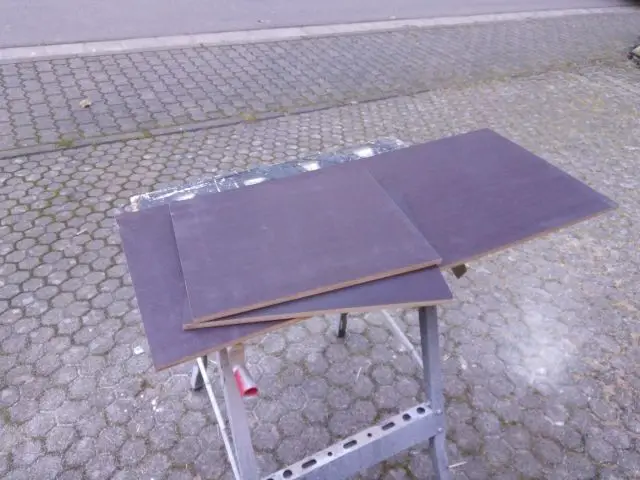

Schalbretter in 23mm Stärke für den Boden, 9mm Birke Multiplex Siebdruckplatten und eine handvoll ordentlicher Schrauben (M8)

Samstag - endlich mal ein kompletter Tag frei und genug Zeit, um am Stück was zu arbeiten.

neues Bild bei der Vogelfutterstelle: Eichhörnchen und Amsel vertragen sich scheinbar ganz gut

um den Boden raus zu nehmen muss ich anscheinend zuerst die Seiten sowie auch alles andere abbauen, da die Seitenwände und auch der Sitzbock auf dem Boden aufsitzen

also den Sitzbock zerlegen

gerade noch rechtzeitig bemerkt: ich muss gar nicht alles zerlegen, es reicht wenn ich die unterste Reihe ausbaue, dann komme ich ja auch schon an den Boden ran

gestripped

der Anhänger basiert übrigens auf einer "Tempo" Achse. Hat mit den Taschentüchern nichts zu tun, sondern mit "Vidal & Sohn Tempo-Werk", einem frühen Kraftfahrzeugehersteller aus Hamburg, bekannt für seine dreirädrigen Lastwagen. Und die Basis meines Holder-Anhängers ist die Achse eines solchen Dreirad-Lastwagens.

Falls Du mehr Detailbilder des Anhängers, von der Achse,den Radaufnahmen und Gelenken etc. haben möchtest dann schaue ganz unten in den Bildern der Fotogalerie ab Bild Nr. 136, ich habe extra viele Nahaufnahmen gemacht, werde hier in groß aber nur ganz wenige einbringen

hier ist die Bremsmechanik. Die beiden Stahlseile gehen zu den Bremstrommeln an den Rädern, und der Querbügel ist mit einem Hebel mit dem Bremspedal verbunden

von vorne schwer zugänglich, aber jetzt, da der Anhänger gestripped ist kommt man gut bei

einfach die beiden Schrauben etwas lösen, das Stahlseil leicht spannen und Schraube wieder fest ziehen - fertig. Cool, damit wäre der erste Punkt auf der ToDo-Liste bereits abgearbeitet

als nächstes will ich versuchen, den Kran zu montieren. Der wird eine Tonne heben können, den kann ich nicht einfachso auf den Holzboden verschrauben, der muss direkt an den Metallrahmen des Anhängers bzw. auf die Deichsel. Dazu werde ich eine Stahlplatte als Anker direkt auf die Deichsel verschweißen

die Platte habe ich mir schon vor zwei, drei Wochen besorgt. 1.000 x 250mm und 10mm stark. Nochmal ganz genau nachgemessen ist sie 70mm zu breit

zum Glück habe ich ja nun einen Plasmaschneider ?

hier muss ich auch noch an den EInstellungen üben, die dicke 10mm Platte ging nicht so sauber zu schneiden, wie die vorherigen 6mm Stücke

die Ankerplatte mache ich deswegen so breit, weil ich seitlich noch je eine ausfahrbare Stütze anbringen möchte, damit der Anhänger nicht kippt, wenn ich seitlich mit dem Kran etwas anhebe. Die Schweißstellen grob angeschliffen

das runde Teil ist der Haltepunkt der Stütze, der muss fest verschweißt werden, dann kann man die Stütze nachher abnehmen oder drehen. Als Montagewinkel und Verstärkung nehme ich das eben abgeschnittene 7cm Stück der Metallplatte

bzw. wird es gedrittelt

das wird ein Montagewinkel werden

juhu, wieder schweißen ?

so ungefähr muss das Teil da hin

die Stütze wird dann über den Metallhalter gestülüt und mit einem Sicherungsbolzen befestigt. Während der Fahrt kann man die Stütze dann waagerecht montieren, damit man mit den Füßen nirgends hängen bleibt.

Jede der beiden Stützen ist für 1.250 KG ausgelegt

nicht schön, aber stabil (hoffentlich)

aha, deswegen sind original Schweißer-Schraubzwingen nur aus Metall und Holz

erstmal soweit fertig vorbereitet

doppeltes ausbleien - der Anhänger muss im Lot stehen, dann kann ich auch die Stahlplatte ausrichten

zum Fixieren erstmal nur Anheften bzw. eine kleine Schweißnaht ziehen. Die Haupt-Schweißnaht kommt dann von unten in den Schlitz zwischen Deichselrohr und Stahlplatte

da der Anhänger gestripped einiges an Gewicht verloren hat schaffe ich es, ihn auf die Seite zu legen um besser von unten dran arbeiten zu können

mit der Gaspistole / dem MIG brenner komme ich nicht in den engen Spalt hinein, aber mit den Elektroden geht das

um sicher zu gehen, dass die Schweißnaht hält lehe ich drei Schweißbahnen mit den dicken 3,2mm Elektroden übereinander

Kabel und Schlauch des Schweißgerätes reichen gerade so, dass ich nix abbauen muss

zusätzlich noch eine kleine verbindung außen am Rahmen

um die Metallplatte zusätzlich zu versteifen versuhe ich, seitlich mit Winkeleisen ein wenig abzustreben

heute ist ein Großteil der neuen Metallwerkzeuge quasi pausenlos im Einsatz und ich bin echt froh, dass ich damit nun einfach alles arbeiten und vor allem selbstständig umsetzen kann, was mir gerade einfällt oder was gemacht werden muss.

Z.B. das Winkeleisen auf Gerung schneiden, damit es als diagonale Strebe eingeschweißt werden kann

das dritte Abfallklötzchen von der dicken 10mm Ankerplatte kommt als mittlerer Stützpunkt auf die Deichsel...

...sodass sich das Winkeleisen stabil daran festschweißen lässt

den Hänger mal eben auf die andere Seite gekippt und die zweite Strebe eingeschweißt. Mehr geht nun nicht mehr zum Stabilisieren, das sollte halten

ungeplante Idee: ich will eine Anhängerkupplung am Anhänger haben, um mal einen Baum oder sonstwas hinten anhängen zu können.

Letzten Sommer hatte ich das schon versucht und es hat nicht geklappt, weil die einzigen Befestigungsmöglichkeiten am Anhänger direkt an dem dünnen Metallrahmen um den Holzkasten herum sind - und der hält nichts aus, der ist nicht für sowas gedacht. Und an die Achse oder so kam ich nicht ran um ein Seil zu befestigen.

Also schweiße ich ein stabiles T-Eisen als Verlängerung an die Achse dran. Der Schweißpunkt links im Bild am Rahmen dient quasi nur als Aufhängung, aber die ganze Kraftübertragung geht direkt an die Achse...

...wo die Schweißnaht auch entsprechend dicker ist

in der Grabbelkiste finde ich noch einen alten haken, der sieht ziemlich stabil und ideal aus. Leider bekomme ich ihn nicht passend positioniert, ohne dass er die Ladeklappe behindert. Schade

nochmal in der Grabbelkiste gewühlt und was besseres gefunden: einen 2,5 Tonnen Schäkel. Der behindert die Klappe nicht und man könnte auch so schon ein Seil / eine Schlaufe einfach einlegen und losfahren, ohne dass es wieder raushüpft

aber da ich gerade extrem in Bastellaune bin probier ich noch was besseres

Das ist ein Reststück Armierungseise

so kann man ohne Werkzeug und abrutschsicher die Sicherungsschraube in den Schäkel rein oder rausdrehen

damit die "Anhängerkupplung" (das lange T-Eisen) in einer Kurve nicht seitlich abknickt baue ich noch eine seitliche Verstrebung ein, natürlich passend auf Gerung geschnitten

eine Querstrebe reicht, die wirkt ja auch in die andere Richtung

tja, soweit erstmal gut

kommen wir zur Ursprungsidee, wieso ich den ganzen Aufwand überhaupt betreibe: ich will so einen Kran auf dem Holder Anhänger haben

Ladekran & elektrische Seilwinde:

mittlerweile ist am Holder ED2 übrigens ein Pickup Ladekran mitsamt elektrischer Seilwinde montiert, mit dessen Hilfe ich kleinere Bäume einsammele oder auch größere Holzbrocken auflade.

Hier geht es zum Testbericht: -> Pickup Kran Ladekran 900kg mit Seilwinde

der Fuß kommt mittig auf die Ankerplatte drauf

natürlich werde ich den Fuß schweißen. Ich bekomme auch keine 8 Löcher in 10mm Stahl gebohrt, verschrauben scheidet also eh aus

sieht auf den Fotos schlimmer aus als in Echt... Wirklichwirklich - ich schwör ?

Drei Schweißlagen mit normalem 0,8mm SG2 Draht. Falls das nicht hält - ich hab alles gegeben, besser geht für mich momentan nicht

nachdem erstmal alles verschweißt ist geht es an den Rostschutz / die Lackierung der neuen Metallteile

Alpina Hammerschlag Silber. Grundierung, Rostschutz und Lack in einem

jetzt könnte man meinen "Rostschutz geht auch billiger, wieso mit Hammerschlageffekt?" Ganz einfach - weil mich die Farbe nervt und die weg soll. Ich habe mittlerweile verschiedene Hammerschlagfarben ausprobiert und die von Alpina ist rein optisch die schlechteste, der Hammerschlageffekt wird hier einfach nichts, zumindest beim Silber nicht -> zum Erfahrungsbericht

fertig, das kann jetzt über das restliche Wochenende mal in Ruhe trocknen

nächste Woche kommt dann der neue Boden rein

damit die Bretter auch schonmal derweil trocknen können will ich die zum Abschluss noch angehen

23mm dicke Schalbretter, 140mm breit, sägerauh - stabil und günstig. Splitter und Holzfasern grob abschleifen, das reicht als Unterboden

da obendrauf noch eine Siebdruckplatte soll und die Bretter möglichst lange halten sollen bekommen sie einen Teeranstrich (flüssiges Bitumen). Da haben wir vom Gartenhausdach noch einen halben 10L Eimer über, das kommt gerade recht.

das Zeug ist prima, ich hab damit schon mehrfach Holz behandelt, dass dauerhaft Wind und Wetter ausgesetzt ist, und das Teerzeug schützt einfach ausgezeichnet. Man muss nur gewissenhaft arbeiten und darf keine Stellen übersehen, um sicher zu gehen am besten zwei Anstriche vornehmen

die Siebdruckplatten sind zwar generell für draussen geeignet, aber die Schnittkanten sollte man dringend behandeln, damit sie nicht aufquellen

wieso Siebdruck? Wegen der Wetterbeständigkeit und wegen der rauhen Oberfläche

ich werde damit die Tritte "besohlen" undden Sitzbock, damit man auch bei holpriger fahrt rutschsicher ist

die seitlichen Kotflügel und der eigentliche Laderaumboden werden hauptsächlich deswegen mit Siebdruckplatten beplankt, damit das Holz durch Steine- und Holzstücke rumwerfen nicht kaputt geht, Siebdruck ist äußerst robust

so, Garage voll mit trocknenden Metall- & Holzteilen, weiter geht's nächste Woche ?