Die Scheppach HS 105 ist eine Tischkreissäge, die vielerlei Arbeiten und genaue Arbeitsschritte ermöglicht. Dabei ist sie bei einem Preis von um 250€ sehr interessant.

Zum Vergleich: die in etwa gleich ausgestattete und sehr ähnlich aufgebaute Bosch GTS 10 XC kostet etwa 3x so viel auf eBay / Amazon *

Klar, dabei ist die um einiges teurere Bosch Profiliga und die Scheppach Heimwerkerliga, aber nachdem ich sie nun schon seit einigen Jahren viel und auch gerne nutze kann ich qualitätsmäßig nichts bemängeln. Eher im Gegenteil, sie ist topp verarbeitet und es macht Spaß, wenn man damit arbeitet und saubere Schnitte wiederholgenau hin bekommt.

Hier eines von vielen Vergleichsvideos auf Youtube

Die Scheppach HS105 gibt es auch (so gut wie) baugleich unter einer handvoll anderer Markennamen

- Atika T 250 (erhältlich auf Amazon und eBay)

- Einhell TC-TS 2225 U (erhältlich auf Amazon und eBay)

- Evolution Power Tools Rage 5-S (erhältlich auf Amazon und eBay)

- Güde TK 2500 (erhältlich auf Amazon und eBay)

- Hecht 8254 (erhältlich auf Amazon und eBay)

- Holzmann TK 255 (erhältlich auf Amazon und eBay)

- Metabo TS 254 (erhältlich auf Amazon und eBay)

- Zipper ZI-TKS250H (erhältlich auf Amazon und eBay)

|

*Transparenzhinweis: Wir sind Teilnehmer des Werbung-Partnerprogramms u.A. von Amazon, Aliexpress, eBay sowie Manomano und benutzen Affiliate Links in unseren Beiträgen zu Produkten, die wir getestet haben und selbst benutzen. Wenn Du darauf klickst kostet Dich das nichts extra aber wenn dadurch ein Kauf zustande kommt erhalten wir eine kleine Provision. Das hilft uns, die laufenden Serverkosten dieser Webseite zu bezahlen. Danke, für Deine Unterstützung 😀 |

Mittlerweile habe ich die Maschine mit einigen Erweiterungen versehen, um mehr und bessere Möglichkeiten zu haben.

Da ich denke, dass der eine oder andere Umbau auch für andere Menschen interessant sein könnte habe ich mich dazu entschieden, hier einen eigenen Artikel zur Scheppach HS105 zu schreiben mit allen Infos und Erfahrungen, die ich bisher mit der Maschine gesammelt habe.

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

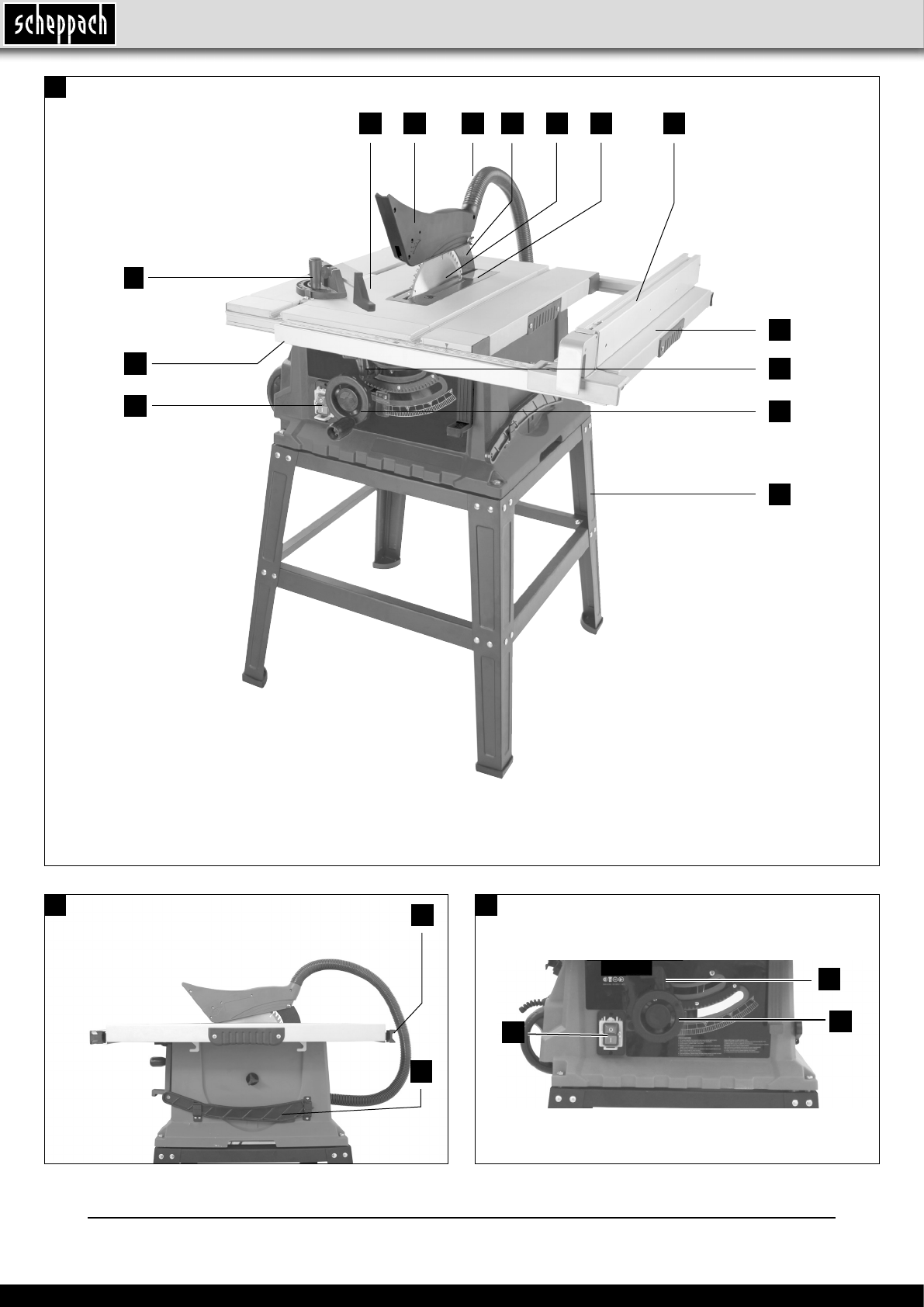

1. Testbericht & technische Daten

Technische Daten

- Leistung: 2.000 Watt

- Drehzahl: 4.800 Umdrehungen/min

- Spannung: 230 V / 50 Hz

- Sägeblatt: Ø 255 x 30 mm

- Gewicht: 32 kg

- Tischgröße: 92 x 72 cm

- Tischhöhe: 108 cm

- Höheneinstellung: 0 – 80 mm

- Schnittwinkel: maximal 45 °

- Schnitttiefe: 80 mm, 50 mm bei 45°

- Zubehör: Gehrungs-Anschlag, Querschneidlehre, Längsanschlag

Testbericht

Direkt nach dem Kauf habe ich damit begonnen, einen Testbericht zu schreiben den ich immer wieder mal ergänze, so wie bei fast allen Werkzeugen, die wir für unsere Bauprojekte rund ums Haus in Benutzung haben.

Alle Werkzeugtests findest Du hier: Sonstiges -> Werkzeugtests

Den Test der Tischkreissäge findest Du direkt hier -> Tischkreissäge Scheppach HS 105

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

2. Grundeinstellungen für mehr Genauigkeit

Die Scheppach HS 105 kommt, wenn Du sie kaufst, im Karton und Du musst sie noch ein wenig zusammenbauen.

Im Großen und Ganzen beschränkt sich das Zusammenbauen auf das Untergestell aus Metall - welches ich z.B. noch nichtmal zusammenbauen musste, weil ich es nicht nutze.

Ansonsten müssen nur noch der Sägeblattschutz, das Sägeblatt und die Absaugschläuche ran.

Eigentlich sollte man erwarten, dass man so dann direkt loslegen kann mit dem Sägen - NEIN

Denn wie bei günstigen / preiswerten Werkzeugen leider üblich sind diese ab Werk in der Regel nicht gut bis total grottig eingestellt und man muss erst noch ein paar Handgriffe machen.

2.1 Grundeinstellungen vornehmen

cool: den Auflagetisch der HS 105 kann man vergrößern

Bei der HS 105 muss wenigstens noch nachfolgendes eingestellt werden, damit man die Tischkreissäge auch benutzen kann:

- das Sägeblatt ist in der Nullstellung nicht exakt senkrecht

- der Parallelanschlag ist im Auslieferungszustand nicht parallel und muss justiert werden

- der senkrechte Spaltkeil hinter dem Sägeblatt ist nicht senkrecht und muss ebenfalls eingestellt werden

- das beigefügte Sägeblatt läuft unrund

Hier findest Du eine gute und ausführliche Videoanleitung, wie man bei der Scheppach HS 105 die Grundeinstellungen vornimmt, damit Sägeblatt, Spaltkeil und Paralellanschlag auch exakt ausgerichtet sind, sodass man mit der Maschine exakte Schnitte durchführen kann

Damit wäre die HS 105 eingestellt und man kann damit nun exakt arbeiten. Fast, es fehlt noch eine Sache, die klären wir im nächsten Punkt.

2.2 Sägeblatt wechseln

Daten Sägeblatt:

- Ø: 254 mm x 30 mm

- Zahnbreite: 2,8 mm

- Drehzahl Sägeblatt: mindestens 4.800 min-1 (da der Motor im Leerlauf 4.800 min-1 hat)

Die Bezeichnung, mit deren Hilfe man dann z.B. in einem Onlineshop suchen kann wäre dann: 254 x 2,8 x 30 x 60T wobei die 60T für die Anzahl der Zähne steht, alternativ z.B. 48T für einen gröberen Schnitt oder 80T für einen sehr feinen Schnitt, dazu weiter unten dann mehr.

Das beigefügte Sägeblatt ist einfach billig gefertigt und taugt nicht unbedingt viel, meines läuft unrund und "wabert" links/rechts.

Das ist gängig bei günstigen / preiswerten Heimwerkerwerkzeugen, dass das beigefügte Zubehör einfach billigste Qualität ist, um den Preis niedrig zu halten. Das ist bei meiner Scheppach Bandsäge so, dort ist die Maschine im Grunde sehr gut, aber das Sägeband ist schlecht gefertigt und ruckelt, und sowas kennt man auch bei beigefügten Stichsägeblätter oder Bits bei Akkuschraubern oder Bohrern bei Bohrmaschinen.

Mein Tipp:

Besorg Dir ein oder besser zwei neue Sägeblätter (ein Allroundblatt und eines für Feinschnitt) und das beigefügte Scheppach-Sägeblatt nimmst Du für ganz grobe Arbeiten oder für Brennholz.

Welches Sägeblatt wofür?

Es gibt unterschiedliche Sägeblätter für unterschiedliche Anwendungen. Hier findest Du eine Übersicht, wo die Unterschiede liegen.

Grob zusammengefasst:

Ø 254 x 30 / 2,8 mm / 40 Z: für grobe Schnitte, Balkenzuschnitt, noch weniger Zähne ist dann nur noch für Brennholz gut

Ø 254 x 30 / 2,8 mm / 48 Z: universell einsetzbar

Ø 254 x 30 / 2,8 mm / 60 Z: für feine Schnitte

Ø 254 x 30 / 2,8 mm / 80 Z: für sehr feine Schnitte

Welches Sägeblatt kaufen?

Ich bin kein Profi und habe deswegen auch keine Profi-Ansprüche an die Qualität. Das Ergebnis muss gut sein, aber der Preis muss auch immer in einem Verhältnis stehen, der zum Rest passt.

Sehr gute Profiqualität bei Sägeblättern findet man sicherlich von "Bayerwald Werkzeuge" (Amazon / eBay) aber hier liegt man auch bei um 50€ bis 80€ pro Sägeblatt, und das ist mir für eine Maschine, die 199€ gekostet hat zu viel - vor allem da man idR mindestens 3 unterschiedliche Sägeblätter braucht.

Wenn es preiswert, aber nicht billig verarbeitet sein soll kann ich die Sägeblätter von "Silverline" oder "BGS" empfehlen, benutze ich auch selbst. Für den Heimwerker mehr als ausreichend.

Die findet man in verschiedenen Ausführungen (Anzahl Zähne) auf eBay und Amazon

Auch empfehlenswert, etwas teurer aber dafür idR auch in Baumärkten zu finden: Sägeblätter von Wolfcraft ebenfalls auf eBay und Amazon

|

*Transparenzhinweis: Wir sind Teilnehmer des Werbung-Partnerprogramms u.A. von Amazon, Aliexpress, eBay sowie Manomano und benutzen Affiliate Links in unseren Beiträgen zu Produkten, die wir getestet haben und selbst benutzen. Wenn Du darauf klickst kostet Dich das nichts extra aber wenn dadurch ein Kauf zustande kommt erhalten wir eine kleine Provision. Das hilft uns, die laufenden Serverkosten dieser Webseite zu bezahlen. Danke, für Deine Unterstützung 😀 |

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |

3. Schiebeschlitten

Der bei der Säge beigefügte Parallelanschlag ist dafür geeignet, um Bretter und Platten längs zuzuschneiden. Damit das funktioniert muss die Fläche, die man am Parallelanschlag vorbei schiebt recht groß sein, sonst kippelt und verkantet das Werkstück.

Möchte man nun ein Brett, ein Balken oder sonstwas quer schneiden (kürzen), dann ist die Auflagefläche am Parallelanschlag nur sehr klein - das funktioniert dann nicht.

Sprich: sowas wie hier geht am Parallelanschlag ziemlich gut...

...und sowas eben nicht

Und genau dazu, um Bretter, Balken, schmale Platten exakt schneiden zu können kann man sich einen sog. Schiebeschlitten selbst bauen.

- Kosten: etwa 25€

- Zeitaufwand: etwa 4 Stunden

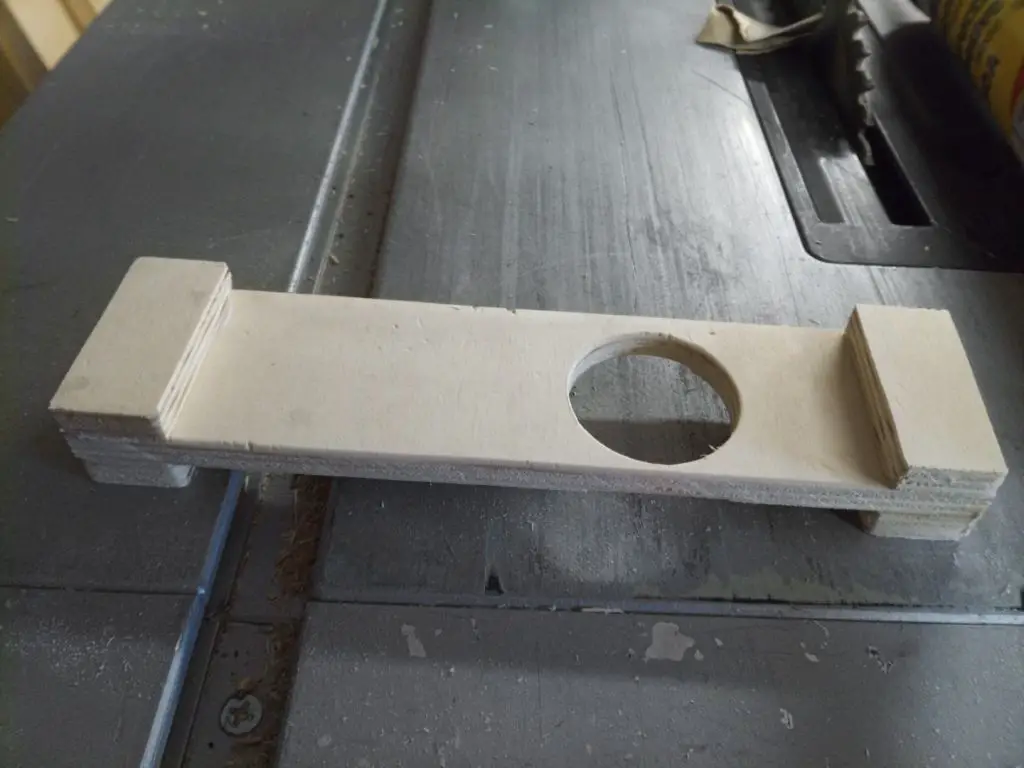

das sind die Teile für den Schiebeschlitten, mit dessen Hilfe man auch Balken und Bretter akurat zuschneiden kann

- Grundplatte aus 6mm oder 8mm (je dicker, desto stabiler, aber das geht dann an Schnitttiefe des Sägeblatts verloren), schichtverleimt, Multiplex oder Sperrholz. Ich habe 8mm Pappel Sperrholz. Größe: so groß, wie Du benötigst. Die Breite ist eher nicht so wichtig, aber die Tiefe, denn sie begrenzt das Werkstück. Ich habe als Größe die Arbeitsplatte der Tischkreissäge inkl. ausgezogenem Tisch genommen

- Multiplex oder Siebdruckplatte in 15mm oder 18mm. Je dicker, desto stabiler,aber auch stabiler. Ich habe 18mm Birke Multiplex Siebdruck genommen.

- zwei Leisten die so breit (oder minimal breiter) sind wie die Führungsschienen im Sägetisch, aus Buche

- Maßband aus Metall, aufklebbar, Skalierung von links nach rechts auf Amazon / eBay

- Holzklotz mit etwa 50 x 100 x 100mm oder Holz-Abfallstücke, das wird der Sägeblattschutz, damit man sich nicht aus versehen schneidet

1. die beiden Siebdruck-Streifen schneidest Du wie folgt zu: so breit wie die Grundplatte und 100 - 120mm hoch, je nachdem, wie Du es magst. Ich hab 120mm genommen

um die Multiplex-Streifen mit der Grundplatte zu verschrauben müssen die Bohrlöcher von unten versenkt werden, damit die Schraubköpfe beim Schieben nicht über den Sägetisch kratzen und sich verhaken.

Ich benutze ein einfaches, billiges Set von eBay, gibt's auch beispielsweise von Parkside / Lidl und das Ganze nennt sich Bohrsenker -> Bohrsenker Set von Parkside

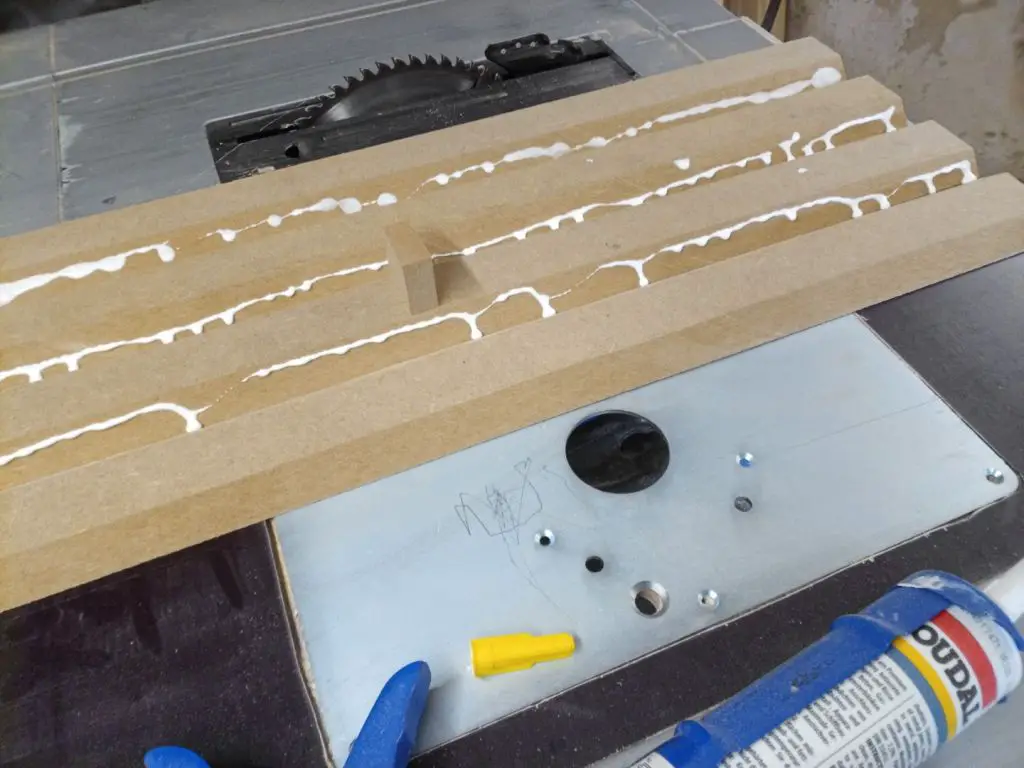

zusätzlich noch ein wenig Holzleim auf die Kanten

probeweise mal anhalten

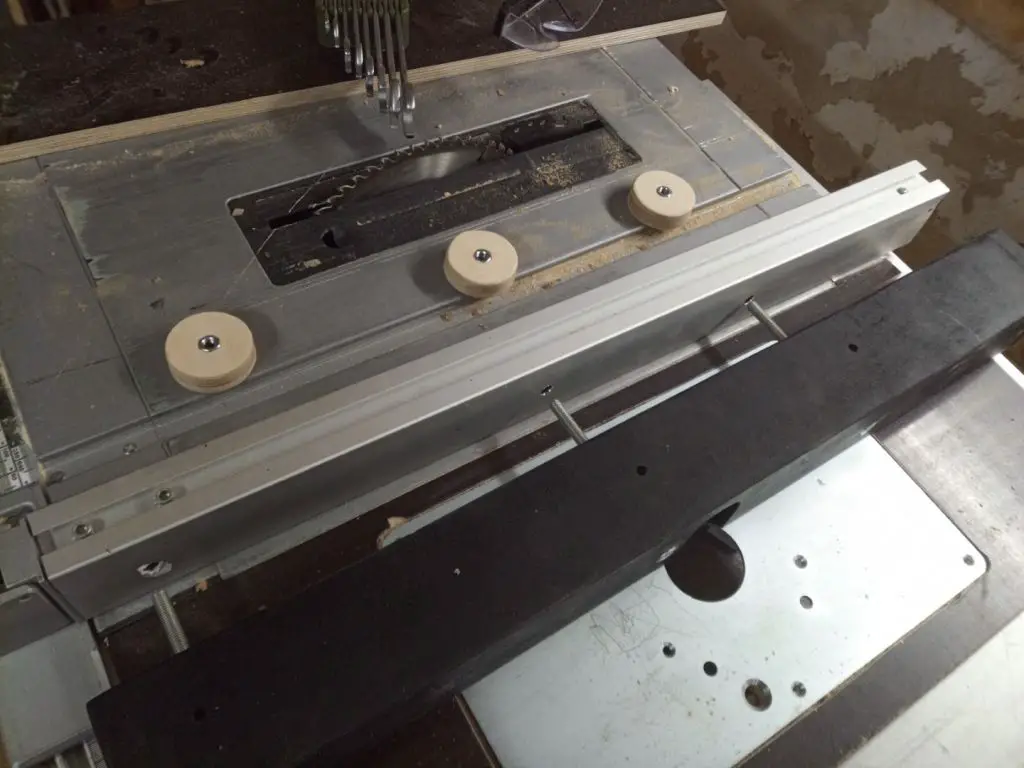

dann kommen die beiden Buche-Holzleisten, die als Führungsschienen dienen, damit der Schiebeschlitten immer akurat auf der Tischkreissäge vor und zurück geschoben werden kann

die Leisten werden nur verleimt, nicht verschraubt, da sie so dünn sind. Nur als Abstandshalter während der Montage habe ich noch je ein zweites Leistchen untergelegt

Schiebeschlitten auf die Führungsleistchen drauf, ausrichten und zum Trocknen über Nacht noch gut beschweren. Am nächsten Tag geht's dann weiter.

PS: bis hierhin auch nachzulesen hier -> 08.02. - neue Tischkreissäge, Schiebeschlitten

der Leim an den Führungsleisten des Schiebeschlittens sollte nun ausgehärtet sein

mit dem Mini-Hobel (Amazon / eBay) noch ein wenig glätten und die Kanten anfasen

dann wird der Schiebeschlitten auf der Tischkreissäge aufgesetzt und aufgeschnitten. So wie auf dem Bild durch beide Multiplex-Streifen komplett durch.

Achtung: unbedingt auf die Hände achten und den Schiebeschlitten nicht mittig sondern außen an dem vorderen Multiplex-Brett halten, denn das Sägeblatt wird durch das Brett verdeckt und taucht dann "unerwartet" auf.

bis hierhin nachzulesen hier -> 09.02. - Tischkreissäge Unterschrank1

Deswegen kommt dann noch der Holzklotz als Sägeblattschutz ran

als Schutz säge ich mir ein Stück Holz zurecht, schleife die Kanten noch grob mit der Fächerscheibe auf der Flex ab

den Holzklotz einfach von innen durch das Multiplex-Brett her anschrauben. Löcher vorher wieder versenken.

Danach vorsichtig soweit mit der Kreissäge einschneiden, dass das Sägeblatt vorne im Schiebeschlitten nicht mehr zu sehen ist, hinten am Klotz möglichst aber noch nicht raus kommt

... et voila - ein Schnittschutz

Als letzten Schritt noch das Maßband von innen auf die Grundplatte des Schiebeschlittens aufkleben, rechts vom Sägeblatt,direkt an das Multiplexbrett ran.

Einmal richtig ausgerichtet kannst Du so in Zukunft immer abschneiden, ohne nochmal von Hand mit dem Zollstock oder Maßband nachzumessen, einfach in den Schiebeschlitten legen auf das aufgeklebte Maßband drauf, ausrichten - absägen.

zum Schluss möchte ich einen Halter für den Schiebeschlitten bauen, damit ich ihn seitlich am Unterschrank befestigen kann

eine einfache Führung unten...

... und eine oben

so wird der Schiebeschlitten gehalten

und ist immer griffbereit direkt an der Kreissäge

Der Rollunterstand selbst kommt im nächsten Abschnitt

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

4. Rollunterstand

Bei der Scheppach HS 105 mit im Lieferumfang dabei ist ein Untergestell aus Metall, aber dieses habe ich nichtmal zusammengebaut.

Wieso? Aus zwei Gründen.

1. Platz

Eine Tischkreissäge muss mobil sein, denn man wird immer wieder mal breite Bretter und Platten kürzen wollen (= man braucht sehr viel Platz links und rechts), und Bohlen oder Bretter der Länge nach zuschneiden (= man braucht sehr viel Platz hinter der Säge).

Wenn man nicht über eine sehr große Werkstatt verfügt wo man die Tischkreissäge mittig mittenrein stellen kann dann muss man also öfter mal die Maschine hin und her schieben, damit man genug Platz zum Arbeiten hat. Mit Rollen unter der Tischkreissäge geht das natürlich prima

2. Zubehör

Zu jeder Maschine, egal ob Tischbohrmaschine, Bandsäge, Winkelschleifer etc.pp. braucht man immer irgendwelches Zubehör oder Spezialwerkzeug zum Wechseln von Bohrer / Sägeblätter usw.

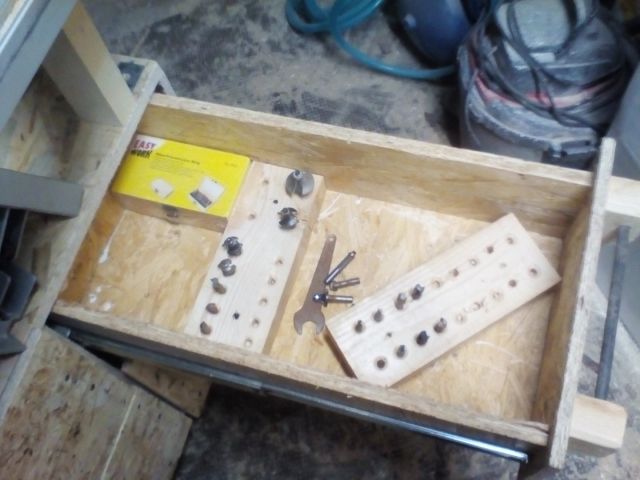

Ich bin ein Freund davon, das ganze Zubehör immer möglichst in Griffweite der Maschine zu haben, damit man nicht erst noch groß suchen und wühlen muss, wenn man was braucht. Zubehör bei der Tischkreissäge: Parallelanschlag, Winkelanschlag, Schiebeschlitten, mehrere Sägeblätter, Schlüssel bzw. Inbus zum Wechseln der Blätter, digitaler Winkelmesser, Staubabsaugungs-Teile

Das alles habe ich nun direkt im Untergestell verstaut und immer griffbereit.

Hier z.B. die Schublade mit den Sägeblättern ( eBay und Amazon )

darüber die mit den Fräsern der Frästisch-Erweiterung

Aber der Reihe nach, hier wird in Bildern der Rollunterstand aufgebaut.

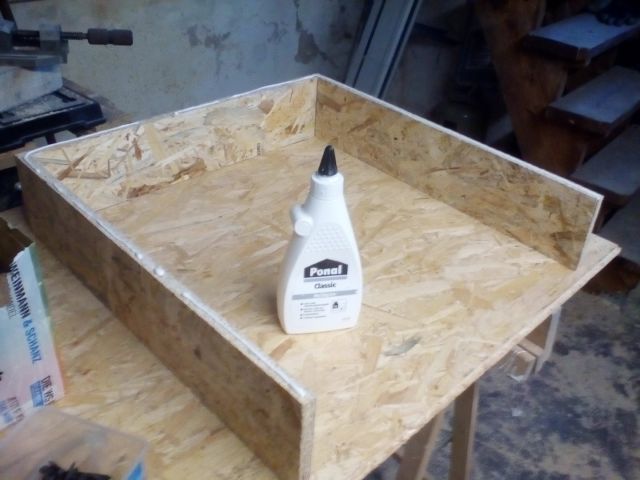

Als Baumaterial nehme ich OSB weil stabil und billig. 18mm für Boden und Auflage, 15mm für den Rest

genau DESWEGEN (alles zusammengeklappt) brauche ich endlich eine gescheite Werkbank. Ich hab's satt, ständig auf wackeligen Böckchen und Werktischen zu arbeiten.

Ach hätte man nur schon eine Werkbank, dann liese sich so eine Werkbank auch einfacher bauen ?

Zuschneiden der Teile

alle Teile des Unterschranks vorgeschnitten

und los geht's mit dem Zusammenbau. Ich bin ein Freund von verleimen + verschrauben, das hält bombenfest und klappert später auch nicht.

OSB immer vorbohren, wenn man in die schmalen Kanten schraubt da diese sonst aufplatzen. Am besten die Bohrlöcher auch mit einem Senker (oder gleich ein Bohrsenker) bearbeiten, damit die Schraubköpfe hinterher nicht abstehen

zum Großteil ist das übrigens wieder OSB-Resteverwertung, deswegen die unterschiedlichen Farben und Muster

hier kann man es schon in etwa erkennen: links der größere Teil, auf dem später die Tischkreissäge stehen wird und mit 60cm Schubladen darunter, rechts der kleinere Teil unter dem Tischauszug.

Die Bodenplatte ist 10cm breiter als der Deckel, so kann ich später einen Halter für den Schiebeschlitten darauf montieren

Ausschnitt für die Sägespäne mit der Stichsäge einschneiden, darunter kommt dann eine flache Schublade um die Späne von Zeit zu Zeit ausfegen zu können.

jetzt kann ich zum ersten Mal den Schiebeschlitten benutzen, für einen Verstärkungsbalken

Achtung:

zum Zeitpunkt des Baus habe ich das nicht gemacht und musste später nacharbeiten. Es wird immer etwas Sägemehl an der Auffangschublade vorbei und ganz nach unten rieseln, und irgendwann wird sich die unterste Schublade deswegen nicht mehr schließen lassen. Um dann das heruntergerieselte Sägemehl rauskehren zu können am besten jetzt in der Rückwand ganz unten einen Ausschnitt reinsägen, sodass man mit einem Handfeger das Sägemehl rausfegen kann

Der Korpus steht schonmal, als nächstes kommen die Schubladen an die Reihe

die gelenkten und gebremsten Räder sind heute passenderweise angekommen (ich hatte nur welche ohne Bremsen) im Internet bestellt, da kosten vier Stück samt Porto noch nicht halb so viel wie ein Rad im Baumarkt. Ich weiß ja manchmal nicht, wie die ihre Preise machen.

Gelenkte Transportrollen gibt es z.B. auf Amazon / eBay

|

*Transparenzhinweis: Wir sind Teilnehmer des Werbung-Partnerprogramms u.A. von Amazon, Aliexpress, eBay sowie Manomano und benutzen Affiliate Links in unseren Beiträgen zu Produkten, die wir getestet haben und selbst benutzen. Wenn Du darauf klickst kostet Dich das nichts extra aber wenn dadurch ein Kauf zustande kommt erhalten wir eine kleine Provision. Das hilft uns, die laufenden Serverkosten dieser Webseite zu bezahlen. Danke, für Deine Unterstützung 😀 |

Tipp:

- 100mm Raddurchmesser

- die beiden vorderen Räder müssen gebremst sein da man ansonsten beim Schneiden das gesamte Untergestell wegschiebt, die beiden hinteren Räder müssen nicht unbedingt. Ich benutze dort die Bremsen jedenfalls nie

der erste Auszug ist montiert, mal schauen, wie das nun weiter geht - ich habe ja noch nie Schubladen montiert.

Tipp:

Schubladenauszüge sind ja eine Wissenschaft für sich und die Preise gehen von x bis unendlich.

Für solch eine staubige Angelegenheit müssen es mMn nicht die aller-teuersten Auszüge sein, aber sie müssen stabil sein.

Zudem vom Typ her sollten es unbedingt "Vollauszüge" sein. Das bedeutet, dass die Schublade komplett ausgezogen werden kann und nicht nur bis zur Hälfte.

Ich benutze hier (und auch an meiner selbst gebauten Werkbank in der Garage) Vollauszüge von SO-Tech. Die sind vergleichsweise sehr preiswert. z.B. in 500mm Länge: 25KG=4€/Paar, 35KG=7€/Paar (45KG/80KG/mit Selbsteinzug möglich) -> Vollauszüge - Schubladenauszüge günstige Kugelauszüge von SO-Tech

Die erste Schublade ist schonmal fast fertig. Wieso so flach? Das ist eine Sägemehl-Auffang-Schublade.

darunter kommt eine ca. 15cm tiefe Schublade für Werkzeug und Zubehör für die Tischkreissäge (Winkelanschlag, Werkzeug zum Sägeblattwechsel, Ersatzteile), ganz unten eine ca. 30cm Schublade für die Bosch Oberfräse

das sind alle Teile, um die beiden Schubladen zu bauen.

ich montiere die Schubladenauszüge mit minimalem Gefälle nach hinten, damit die Schubladen nicht von alleine aufgehen.

Achtung:

Damit das klappt muss natürlich auch das ganze Untergestell erstmal im Blei stehen. War es bei mir natürlich nicht, deswegen gehen die Schubladen nun nicht nach hinten zu sondern wollen immer raus 😒

im rechten Teil kommen zwei Schubladen hin. Oben eine flache für alle Fräser der Oberfräse, unten für Sägeblätter

als dann, Schubladen bauen. Die baue ich komplett aus 15mm OSB. Zum Verschrauben nehme ich Schnellbauschrauben in 3,9 x 45mm

ich bin noch immer ein Freund von Verleimen mit Holzleim + Verschrauben. Doppel hält nicht nur besser sondern klappert später auch nicht und ist in sich verwindungssteifer

minimaler Abstand zwischen den Schubladen um keinen Platz zu vergeuden - passt

passt doch nicht... also kurzerhand die komplett verleimte Schublade um 1 cm gekürzt

mit der Tischkreissäge samt Parallelanschlag kein Problem

dann die Teile zusägen für die beiden rechten Schubladen

wenn man mal ein, zwei Schubladen fertig hat geht's wie von selbst. Daran denken, immer vorbohren damit die Kanten nicht aufplatzen. Das Senken der Bohrlöcher kann man sich an den Nicht-Sichtflächen sparen.

Als Schrauben nehme ich übrigens 3,9 x 45mm Schnellbauschrauben mit Feingewinde, oder wenn es kürzer sein soll 3,9 x 35mm bzw. 3,9 x25mm Schnellbauschrauben mit Grobgewinde. Davon hab ich immer ein bis zwei 500er Schachteln, damit kann man sehr vieles bauen

so sieht schonmal die Aufteilung aus. Das Meiste ist übrigens in 15mm OSB, lediglich Boden und Deckel sind aus 18mm OSB gefertigt.

Als Blende verwende ich 12mm OSB

die Front ist nicht sonderlich gut geworden, ungleichmäßig. Das liegt daran, dass ich am Anfang beim Zusammenbau des Korpus nicht sauber gearbeitet habe, das hat sich dann wie ein rattenschwanz durchgezogen von hinten bis nach vorn an die Front

ich bin nicht richtig zufrieden mit der Arbeit, aber da es der erste Versuch ist und für die späteren Schränke daraus lerne werde ich es so belassen

es fehlen noch Griffe. Die Griffhalter baue ich aus Balkenresten

auf Maß sägen

anschrägen

mit der Fächerscheibe grob schleifen und anfasen

die Griffe selbst mache ich aus Rundeisen, die als "Heringe" von den Fundamenten der Solarzellen übrig sind.

Wenn man sowas nicht übrig hat geht auch ein Alurohr aus dem Baumarkt

zugeschnitten, die Kanten abgerundet - fertig

dann die Griffhalter ca. 1cm tief anbohren -> idealerweise mit einem Forstnerbohrer und der Tischbohrmaschine

und das alles immer 10x

so sieht das dann aus

richtig massiv, richtig stabil

die Eisen (12mm Durchmesser) fassen sich auch gut an

zum Schluss noch die Rollen montieren (Amazon / eBay)

die Auflage habe ich mit einem OSB Reststück verstärkt

so sieht das Ergebnis bis jetzt aus

als nächstes kommt dann der Rest.

- Tischkreissäge fest verschrauben

- Abstützung für den ausgezogenen Tisch bauen

- Schubladeneinsätze für Fräser und Sägeblätter bauen

als erstes die Abstützung, damit der ausgezogene Tisch der Kreissäge unter Belastung nicht durchhängt. Ich nehme 60x40mm Balken

stabil verschraubt

dann möchte ich einen Halter für den Schiebeschlitten bauen, damit ich ihn seitlich am Unterschrank befestigen kann

eine einfache Führung unten...

... und eine oben

so wird der Schiebeschlitten gehalten

und ist immer griffbereit direkt an der Kreissäge

die rechte untere Schublade wird für verschiedene Sägeblätter genutzt werden

Aus zwei Reststücken Holzbalken...

... und mit Hilfe des Schiebeschlittens...

...baue ich einen Halter...

... für verschiedene Sägeblätter.

so in etwa

noch etwas ausrichten

passt. Platz für bis zu 8 Sägeblätter

die Schublade darüber soll dann für die Fräser der Oberfräse sein

wie bei den Bohrern auch einfach im Raster angebohrt und dann die Fräser (nach Art und Größe sortiert) hineingesteckt.

Aber die beiden Klötze reichen nicht aus, da ich mittlerweile schon so viele Fräser habe.

also nochmal zwei anzeichnen, vorbohren

und fest in der Schublade verschrauben

ganz links verschiedene Profilfräser, daneben die in rot sind T-Nutfräser, die darunter verschiedene Kegelfräser. Die gelben sind Bündigfräser mit Kugellager oben, daneben sind welche mit Kugellager unten. Rechts dann diverse Nutfräser. Ich benutze aktuell durchweg billige Fräser aus dem Baumarkt oder von eBay für etwa10 - 15€ das 10er Set. Für Weichholz wie Fichte oder generell Nadelholz sowie Pressspanplatten, OSB etc. sind die völlig ausreichend.

Einzige Ausnahme: der 80mm lange Nutfräser ganz rechts oben im Bild brauchten wir um die Küchenarbeitsplatte von unten abzufräsen, damit sie als Fensterbänke passen, der hat alleine (im Sautershop) rund 50€ gekostet.

fertig ist der Rollunterschrank für die Tischkreissäge

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

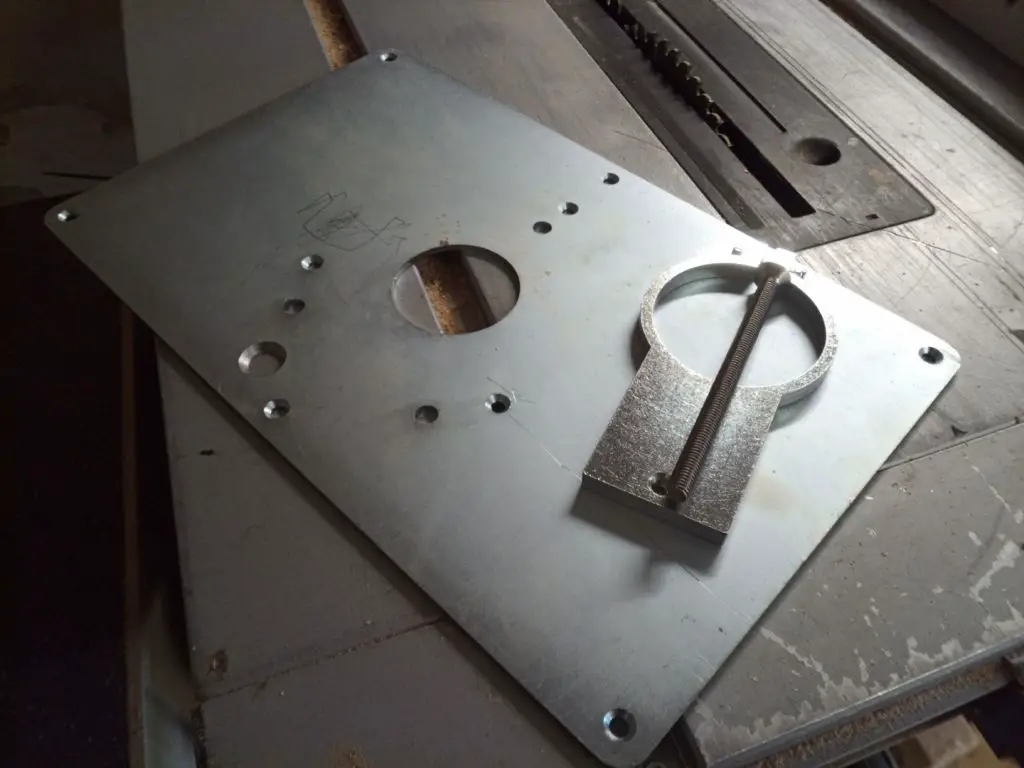

5. Einlegeplatte Oberfräse

Ich möchte die Tischkreissäge erweitern um eine zweite Funktion: die Nutzung als Frästisch.

Weil die Tischkreissäge 1. einen Arbeitstisch hat, 2. auf dem Untergestell rollbar und mobil ist und zudem auch 3. eine Absaugung bekommen wird sind bereits die wichtigsten Grundvoraussetzungen für einen Frästisch gegeben.

Durch die Doppelnutzung spart man sich quasi einen zweiten, sperrigen Frästisch.

kurz und knapp vom Prinzip her:

- den ausgezogenen Seitenteil der Tischkreissäge nutzbar machen

- Einlegeplatte aus OSB anpassen

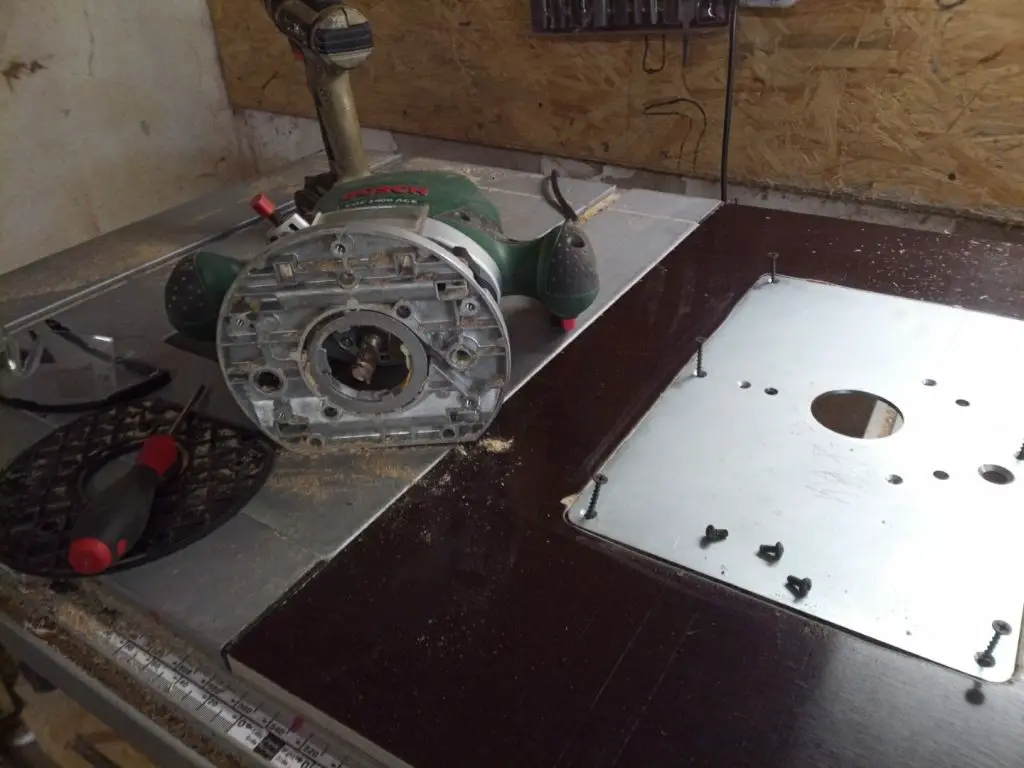

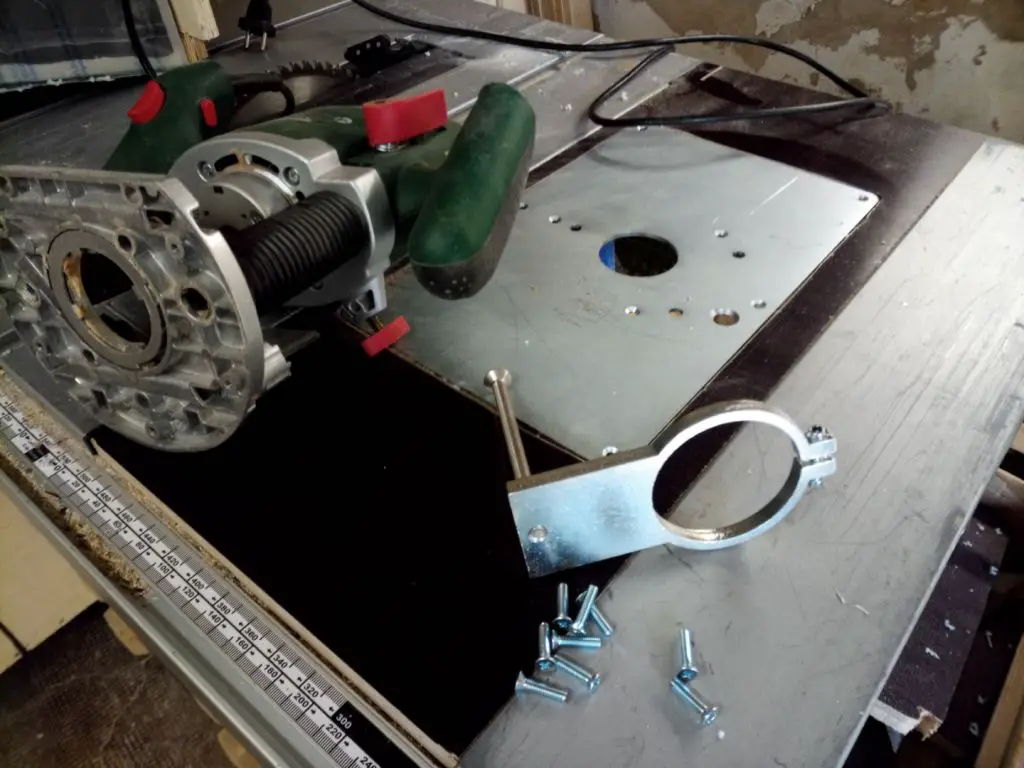

- fertige Adapterplatte für die jeweilige Oberfräse kaufen und in die Einlegeplatte anpassen - ich benutze eine Bosch POF 1400 ACE

- Fräslift einbauen, mit dem man die Höhe der Oberfräse bequem von oben aus einstellen kann

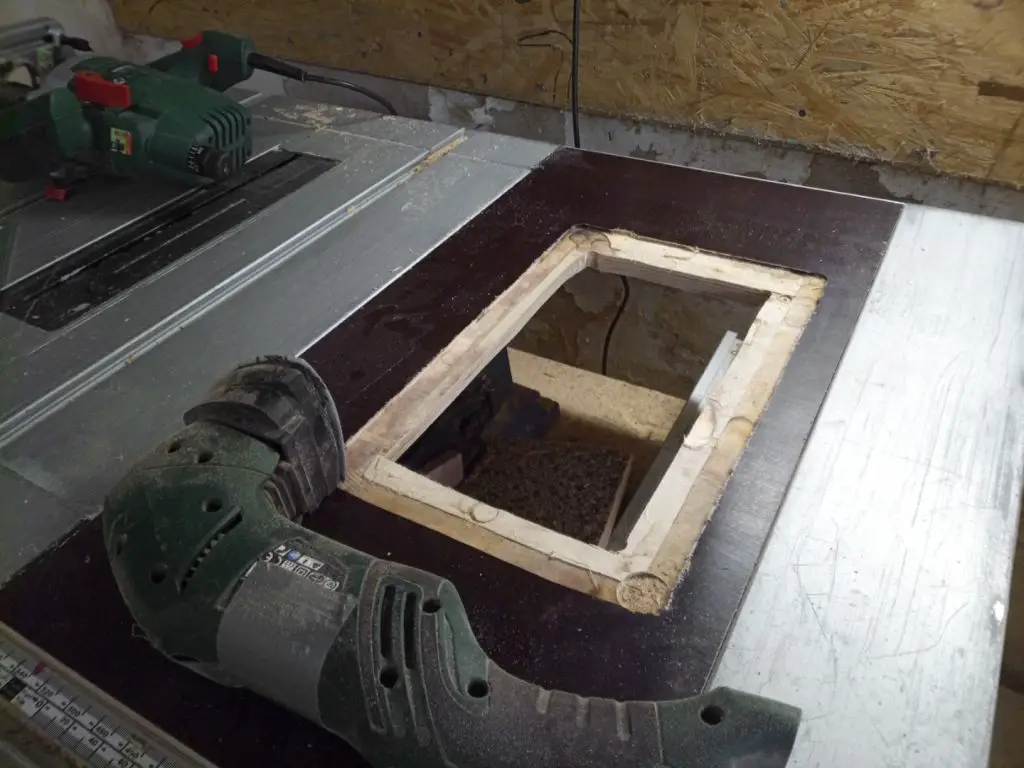

Hier ein Bild, auf dem man das gut zuordnen kann: ich möchte hier auf der rechten Seite, wo der viereckige Ausschnitt ist, einen Einsatz für meine Oberfräse einbauen, sodass ich hier mit Parallelanschlag und fester Fräse arbeiten kann

im Internet, speziell Youtube, gibt es zahlreiche Videos, wie man sich einen Oberfräsenlift baut um die Fräse, die dann später kopfüber unter der Tischplatte hängen wird, von oben in der Höhe verstellen kann.

Das sieht alles recht aufwändig aus z.B. hier -> Fräslift selber bauen | Nur für PROFIS geeigent | Lets Bastel

Fertig gekauft liegt man bei rund 400€ - nur für den Oberfräsenlift wohlgemerkt von z.B. Sauter oder Kreg (Amazon / eBay)

Über eBay habe ich eine simpel konstruierte, günstige Alternative gefunden für rund 50€ inkl. Einlegeplatte passend für meine Bosch POF 1400 Oberfräse -> Oberfräsenlift mit Platte aus Stahl für Bosch POF 1400 ACE 1200 AE Oberfräse

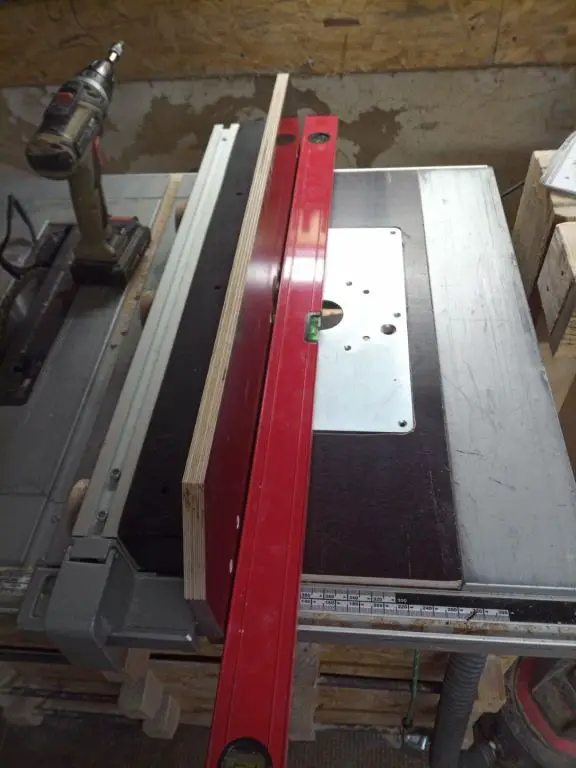

doch bevor ich zu dem Fräslift komme muss ich noch eine große Platte für den Ausschnitt anpassen

zuerst den freien Ausschnitt ausmessen

vom Bau des Holzlagers im Wohnzimmer habe ich noch ein Reststück Siebdruck Birke-Multiplex in 18mm übrig, das wird prima passen

da am Tisch der Tischkreissäge keine Auflagepunkte um den Ausschnitt sind muss ich noch Auflageleisten zuschneiden und mit der Tischbohrmaschine und dem Bohrsenker bearbeiten

damit die EInlegeplatte nicht nur vorn und hinten aufliegt sondern auch seitlich Auflageflächen hat baue ich einen kompletten Rahmen für drunter, den ich mit der Tischkreissäge verschrauben möchte

so wird der Rahmen dann eingebaut bzw. zum Ausrichten zuerst und mit Klemmzwingen fixiert

ausrichten - mit Klemmzwingen festklemmen - vorbohren

Tipp:

den Auflagerahmen lieber ein, zwei Millimeter zu tief montieren als zu hoch. Wenn die Einlegeplatte hinterher tiefer liegt als der restliche Arbeitstisch dann kann man das durch Unterbauen (mit Papier oder Pappe) ausgleichen. Aber wenn die Einlegeplatte über den Tisch drüber hinausragt wird's schwierig

ich benutze einfache Holz-Schnellbauschrauben in 3,9 x 45mm. Mit einem 3mm Bohrer vorgebohrt in den Metalltisch der Kreissäge schneiden sich die Schrauben sauber in das Metall rein

passt

wenn die Einlegeplatte nun zu tief ist kann man sie an den Auflagerändern noch mit Papier unterbauen, bis sie komplett eben mit dem restlichen Tisch ist

dann muss die Fräsplatte in die Einlegeplatte rein, dazu ausmessen und rundherum anzeichnen.

Tipp:

vorher die Fräse von unten grob anhalten und schauen, ob man seitlich genug Platz hat für den Griff, Kabel, Staubabsaugung, oder um später auch den Fräser wechseln zu können. Deswegen ist bei mir mit der Bosch Oberfräse der Einbauplatz nicht mittig sondern nach außen hin versetzt. Die Staubabsaugung hat dann nach links hin genug Platz, und ich kann von rechts gut an die Maschine ran um Fräser zu wechseln

die Vertiefung für die Montageplatte fräse ich mit der Oberfräse raus

mit dem Parallelanschlag geht das ganz gut

ich fahre zwei Fräsbahnen rundherum = ca. 4cm Auflagefläche, den Rest säge ich einfach mit der Stichsäge grob aus

dann die Unebenheiten glatt schleifen

lieber einen Hauch tiefer als notwenig als zu viel stehen lassen, sodass die Platte nachher übersteht. Wenn sie zu tief kommt kann man sich wieder mit Papierschnippsel behelfen um die Höhe anzupassen

die Spalte sind nicht 100% perfekt, aber für mich wird es gut funktionieren. Das wichtigste ist hier, dass Kreissägentisch + Einlegeplatte + Fräsplatte exakt dieselbe Höhe haben, damit das Werkstück später beim Drüberschieben nirgends klemmt

-> dazu mit der Wasserwaage (= eben und gerade Kante) über alle drei Teile hin und her rutschen und wenn die Wasserwaage irgendwo hängen bleibt oder kippelt dann entsprechend anpassen, unterbauen, wegschleifen bis alles exakt eben und ohne Kanten ist

dann Löcher vorbohren, Fräsplatte festschrauben.

Dann an er Oberfräse die Kunststoffplatte am Schlitten abschrauben um sie später unter der Fräsplatte anzubringen

na toll, die Schrauben der Bosch POF 1400 passen nicht zur Fräsplatte. Sie haben einen Rundkopf und stehen raus. Hier brachen wir Schrauben mit Senkkopf, die leider bei der Fräsplatte nicht mit dabei waren.

Das bedeutet, ich kann an dieser Stelle nicht weiter machen und muss erst passende Schrauben organisieren.

Spoiler: passend sind M4x10 (ob nun Innensechskant / Inbus, Torx oder Kreuz ist egal) z.B. auf eBay / Amazon

endlich sind die passenden Senkkopfschrauben angekommen, um die Oberfräse an der Einlegeplatte zu befestigen

sowie auch der Absaugadapter zur Staubabsaugung

damit die Fräse später im eingebauten Zustand von oben aus in der Höhe verstellt werden kann muss die Höhenarretierung an der Fräse dauerhaft gelöst werden. Dazu fixiere ich den Hebel einfach mit einem Stück Draht

den Anschalter binde ich mit einem Kabelbinder auf Dauer-An fest

dann wird die Bosch POF 1400 an der EInlegeplatte befestigt. M4 x 10mm Schrauben sind hier passend

um die Einlegeplatte in der Siebdruckplatte zu verschrauben benutze ich dieselben Schrauben (vorbohren mit 3mm Holzbohrer)

die große Innensechskantschraube mittig rechts dient dann zum Verstellen der Höhe der Fräse und kann mittels Inbus bequem justiert werden

Tipp:

die Höhenverstellung lässt sich später auch ganz bequem mittels Akkuschrauber mit einem entsprechenden Inbus-Bit verstellen

passt vom Platz her ganz genau

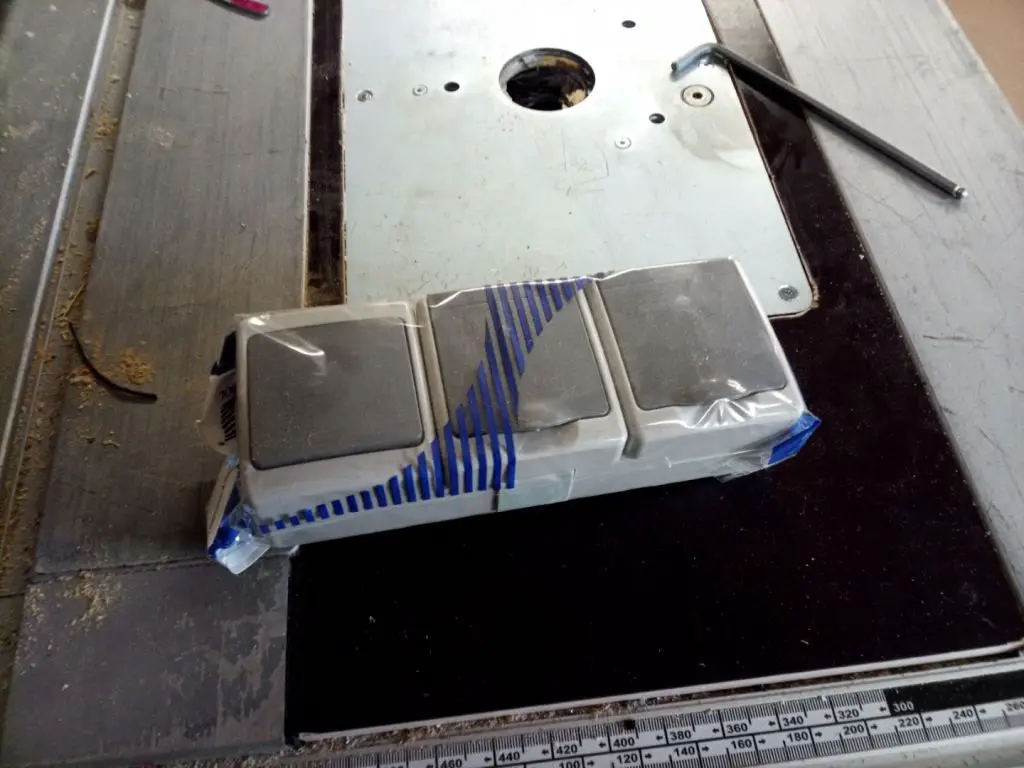

um die Fräse nun an und ausschalten zu können benutze ich eine Steckdosen-Lichtschalter-Kombi

ich will mit dem Lichtschalter die eine Steckdose schalten -> da kommt dann die Fräse rein, und die zweite Steckdose ist dann für die Tischkreissäge. So hab ich schlussendlich dann nur ein Kabel vom Kreissägentisch zu einer Steckdose und nicht zwei.

Dazu nehme ich dann ein einfaches Verlängerungskabel, schneide den Steckdosenteil ab und benutze den Rest als Stromkabel. Das ist billiger und auch einfacher als Kabel und Stecker einzeln kaufen und zusammenbasteln

innen dann die Kabel neu verklemmen, sodass die eine Steckdose über den Lichtschalter geschaltet wird, die andere Steckdose ganz normal dauerhaft Spannung bekommt

außen noch beschriften - fertig

bissel Farbe und das war's.

Achtung:

da der Schalter so nicht geschützt ist und man leicht drankommen und die Fräse aus Versehen anschalten kann werde ich es für mich so halten, dass ich den Fräslift immer auf niedrigster Stufe heruntergefahren habe, damit der Fräser nicht oben aus dem Tisch herausragt. Falls man dann die Fräse aus Versehen mal anschaltet passiert nichts.

Alternative:

einen Sicherheitsschalter / Nullspannungsschalter verbauen, kostet allerdings rund 30€ aufwärts

Damit hätten wir nun schonmal einen funktionierenden Frästisch mit einstellbarem, von oben bedienbarem Oberfräsenlift.

Als nächstes kommen noch zwei Erweiterungen für den Frästisch:

- einen speziellen Parallelanschlag für die Fräse mit integrierter Staubabsaugung

- eine Staubabsaugung mit Umschaltbox und Sichtfenster

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

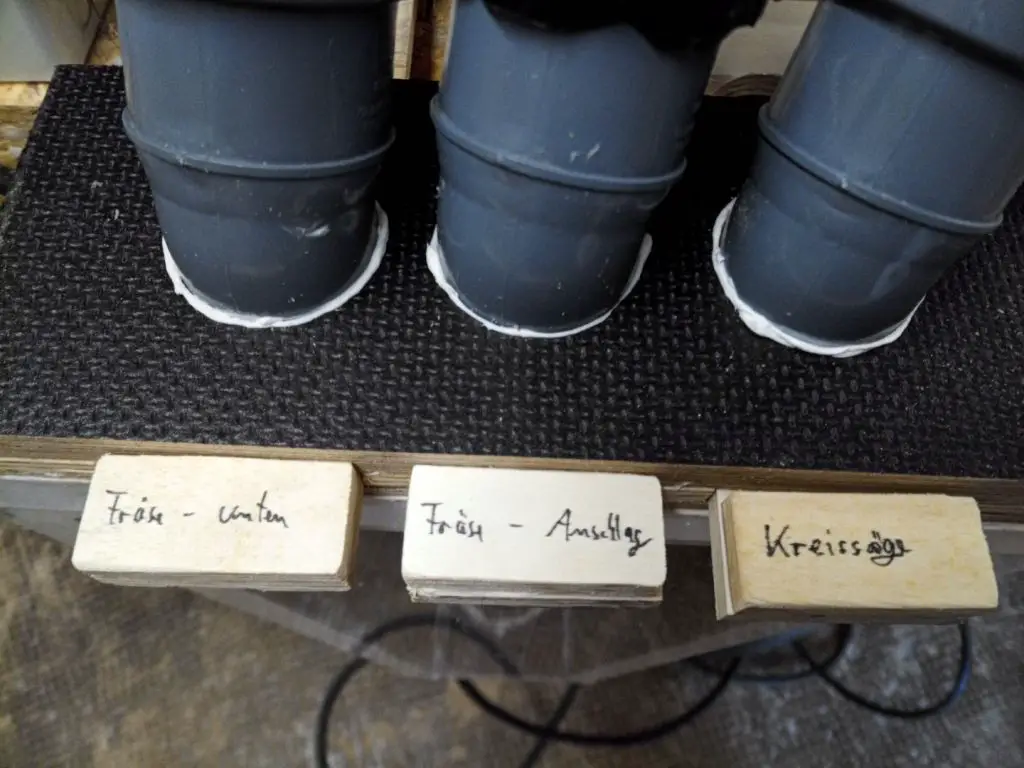

6. Fräsanschlag

So soll der später mal aussehen

Dazu benutze ich MDF-Abfallstücke, die vom nicht mehr benötigten Frässchlitten stammen, den ich mal gebaut hatte um die Fensterbänke am Haus zu bauen, aus Küchenarbeitsplatten

4x 70mm Stücke mit 45° Gärung beidseitig

alle Teile ausrichten und die Rückseite mit Panzertape fixieren, damit man die Gärung gleich zusammenfügen kann

Holzleim auf die Schrägen

noch ein Klötzschen etwa in die Mitte, fixiert mit Montagekleber...

...um später den Luftzug der Absaugung hinter dem Ausschnitt dicht zu machen

dann zusammenklappen. Das Panzertape wirkt hier wie ein Scharnier

zum Trocknen über Nacht noch mit Klemmzwingen (oder Schraubzwingen) rundherum festklemmen

derweil schneide ich die beiden Deckel aus Reststückern zu.

dünnes 3mm OSB für das blinde Ende...

und 18mm Multiplex für das Ende, wo der Absaugungsschlauch dran kommen wird

ich möchte einen 50mm Anschluss haben, dafür habe ich auch passend einen Forstnerbohrer

Schraubzwinge zum Festhalten, von Hand packt man das nicht und wenn doch dann ist es ziemlich gefährlich

mit der Parkside Tischbohrmaschine bin ich übrigens super zufrieden. Die hat ein paar sehr hilfreiche Features wie

- stufenlos einstellbare Drehzahl + 2-Ganggetriebe

- 700W Motor, der sich automatisch in der Leistung nachregelt je nach Widerstand, sodass die Drehzahl nicht abfällt

- digitaler Tiefenmesser

Hier habe ich auch noch mehr dazu geschrieben -> Tischbohrmaschine PARKSIDE PTBM710A1

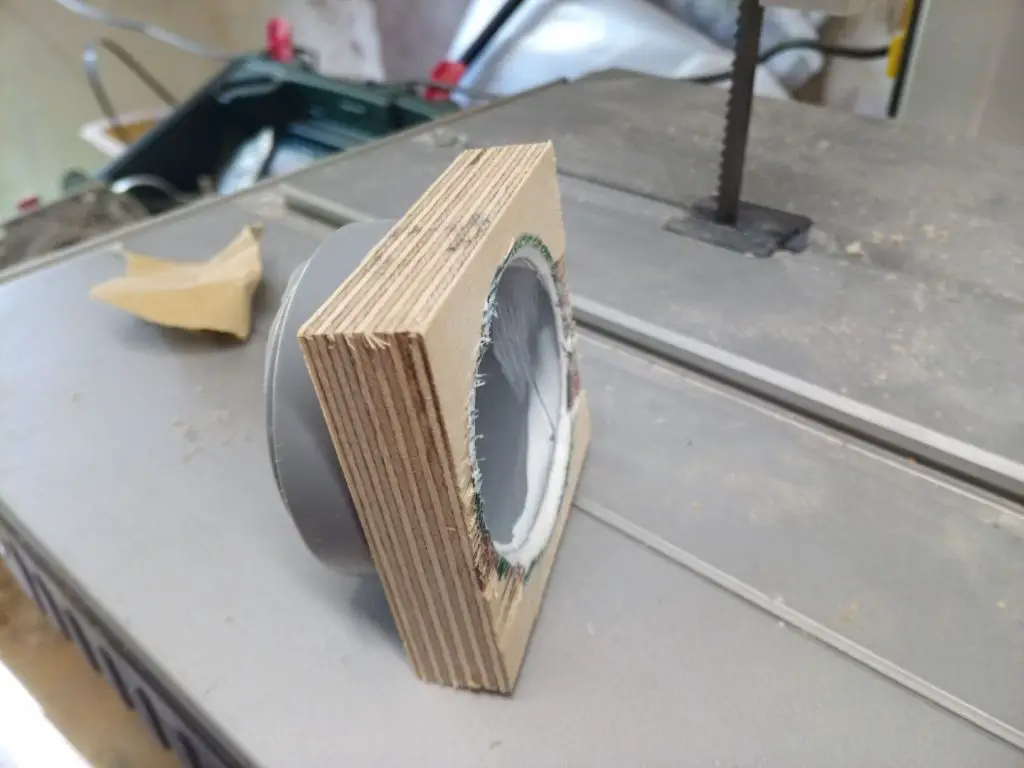

als Anschlussstopfen nehme ich einen HT 50 Bogen in 15°, der nur noch etwas eingekürzt werden muss damit er nicht zu weit ins Innere des Fräsanschlags ragt

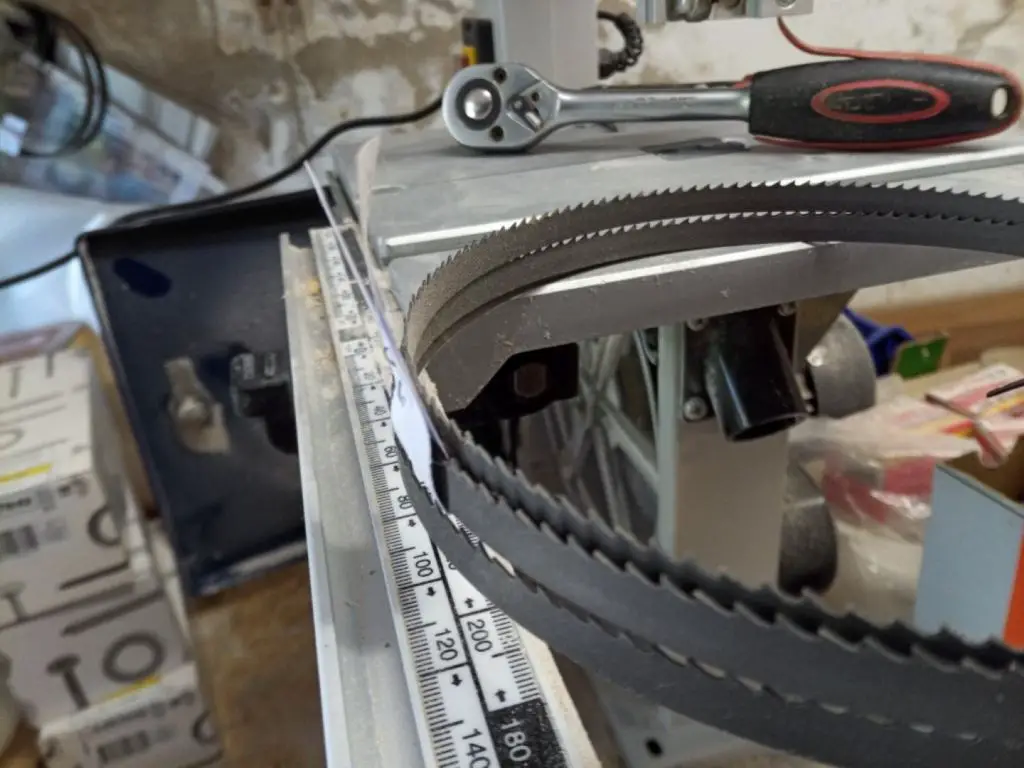

das geht im Grunde auch mit der Handsäge oder Stichsäge, aber da ich schon eine Holzbandsäge habe benutze ich die auch, damit wird der Schnitt am saubersten

blöd: dazu muss ich erstmal noch das Sägeband wechseln, denn das alte habe ich komplett stumpf gefahren, als ich die Brandschutzkisten für den Solarakku aus Fermacell gesägt habe

hab ich vorher auch noch nie gemacht so ein Wechsel, aber wird schon nicht so schwer sein

das Sägeband, welches im Lieferumfang der Bandsäge Scheppach HBS 162 mit dabei war ist eh Billigschrott, sonst hätte ich damit auch keine Fermacell-Gipsplatten gesägt. Hier das ist nun ein ordentliches Sägeband

das Einlegen und neu ausrichten geht eigentlich locker von der Hand und ist kein Problem

dann den Ansaugstutzen anzeichnen

und kürzen

mit dem Teppichmesser noch ein wenig entgraten und fertig

der HT-Stutzen hält auch so schon recht gut im 50er Loch, aber zusätzlich klebe ich ihn noch mit Montagekleber ein. Vorher die Klebefläche mit Schleifpapier bissel anrauhen

dann beide Deckel mitsamt Holzleim drauf und beschweren

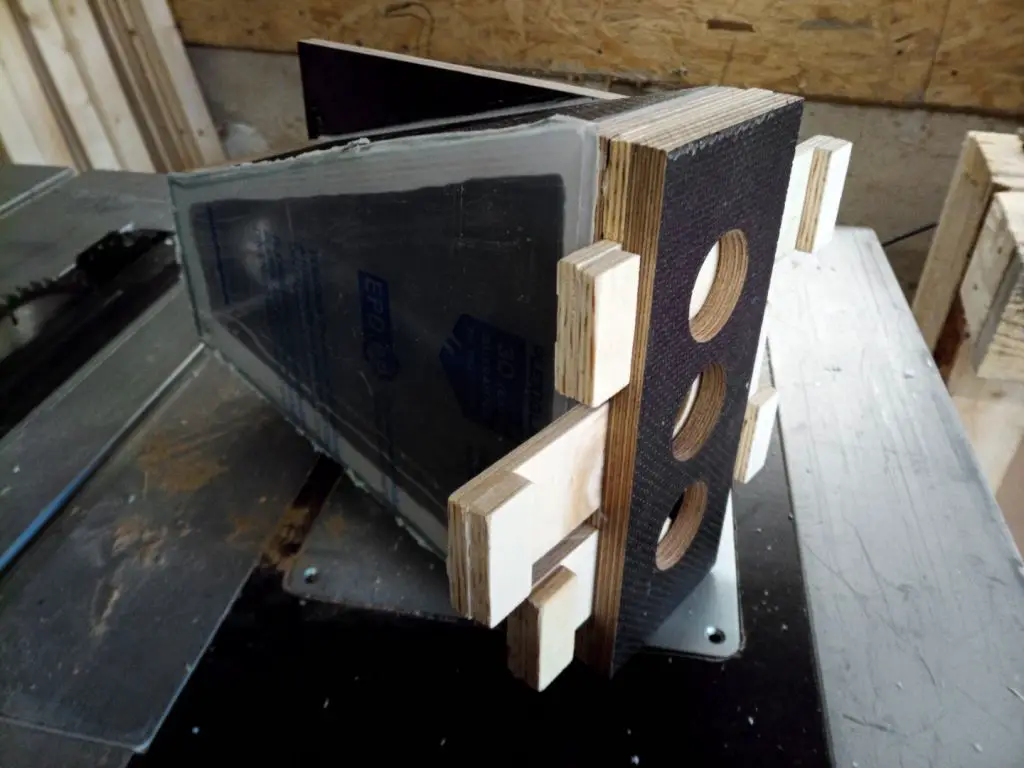

während die Absaugung trocknet baue ich noch einen schön glatten Anschlag aus Siebdruck-Multiplex

noch grob rundherum die Kanten abschleifen, denn durch die Gärungsschnitte auf der Tischkreissäge sind die sogar bei MDF teilweise richtig scharf

anhalten und die Stelle markieren, wo später der Fräser rausschauen wird

mit einem 40er Forstnerbohrer von unten und seitlich bohren

den Rest dann mit der Stichsäge oder von Hand ausschneiden

dann noch bissel Farbe dran. Schwarz war keine glückliche Wahl für Holzbearbeitung, aber ansonsten hab ich als Sprühfarbe gerade nur noch Auspufflack, und der ist zu schade dafür

um die Abssaugung nun an den orig. Parallelanschlag der Tischkreissäge seitlich zu montieren will ich drei durchgängige Gewindestäbe benutzen. Dazu bohre ich die drei original bestehenden seitlichen Löcher im Fräsanschlag erstmal auf auf 8mm

einen M8 Gewindestab hab ich noch rumliegen, der wird passend zugeschitten auf der Metall Bandsäge Güde MBS 125 V oder dem Winkelschleifer

Absaugung und Anschlag ausrichten, festklemmen und durchbohren

in der Absaugung selbst will ich M8 Mutter einsetzen und die Gewindestange fest verkleben, sodass sie auf der Seite des Parallelanschlages rausschauen und man dann dort die Gewindestange mittels Drehrädchen festziehen kann. Die baue ich mir auch selbst, aus 18mm Multiplex, mit dem verstellbaren Kreisschneider

rundherum abschleifen

dann noch die M8 Mutter einpassen

dazu zuerst mit einem 8mm Bohrer (= so dick wie die Gewindestange) komplett durchbohren, anschließend mit einem 13mm Bohrer etwa 15mm tief nachbohren

dann eine Schraube durchstecken mit dicker Unterlagscheibe, auf der Seite mit der 13er Vorbohrung eine M8 Mutter aufstecken, und die Schraube fest anziehen

so zieht sich die M8 Mutter passgenau in das Holz rein und sitzt dann auch bombenfest. Danach die Schraube wieder rausdrehen

dasselbe mache ich nun auch an der Absaugung

auf der Seite direkt am Anschlag geht das nun nicht mehr, hier kann man die M8 Mutter dann aber einschlagen

dann die drei Gewindestäbe eindrehen, bis sie in beiden Muttern sitzen. Mit Loctite o.ä. fixieren

damit man beim Fräsen eine gute Führung hat kommt noch der Anschlag ran

hier benutze ich kurze 3,9 x 25mm Schnellbauschrauben

bei der Montage überprüfen, ob der ASnschlag auch exakt im 90°-Winkel zur Tischplatte sitzt. Falls nicht dann mit Papier unterbauen wischen Absaugung und Anschlag

auch diese Ausrichtung muss passen, der Anschlag darf nicht gebogen sein

passt alles

nun, mit dem Anschlag ist der Anfang für eine Staubabsaugung gemacht, deswegen geht es im nächsten Punkt gleich richtig los.

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

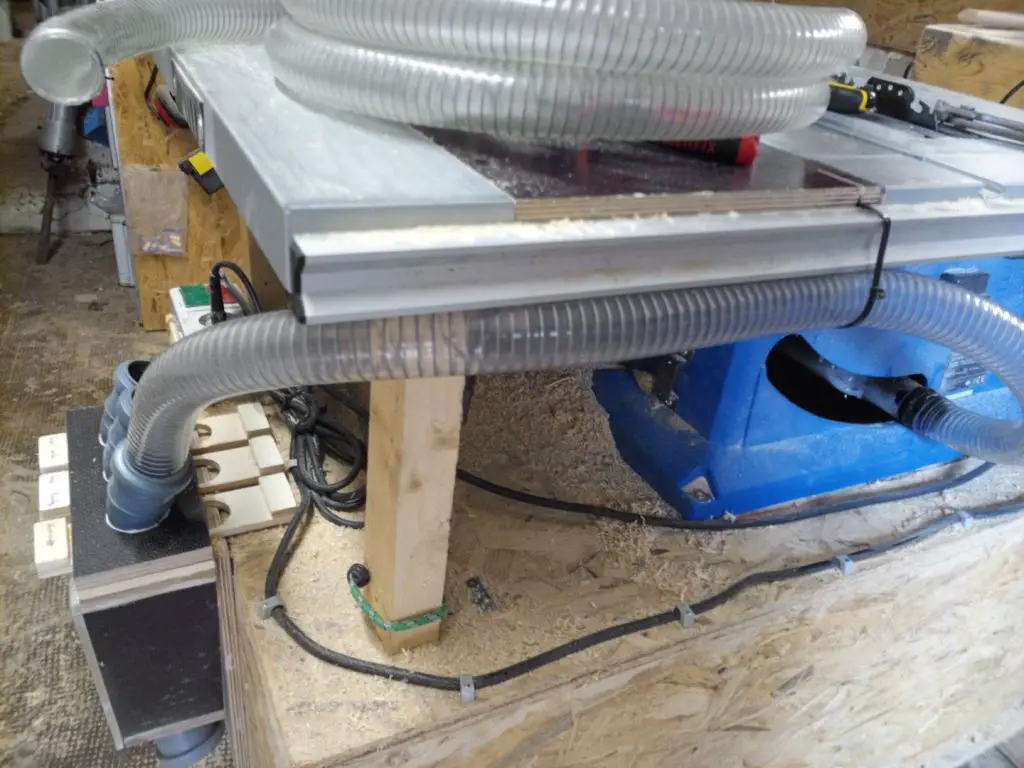

7. Staubabsaugung

als Ausgangsmaterial nehme ich Reststücke aus meinem Holzvorrat, 15mm Siebdruck Multiplex und 5mm Pappel Leimholz

und zwar möchte ich noch eine Umschaltbox für die Absaugung an der Tischkreissäge bauen, damit ich nicht immer den Staubsaugerschlauch umstecken muss

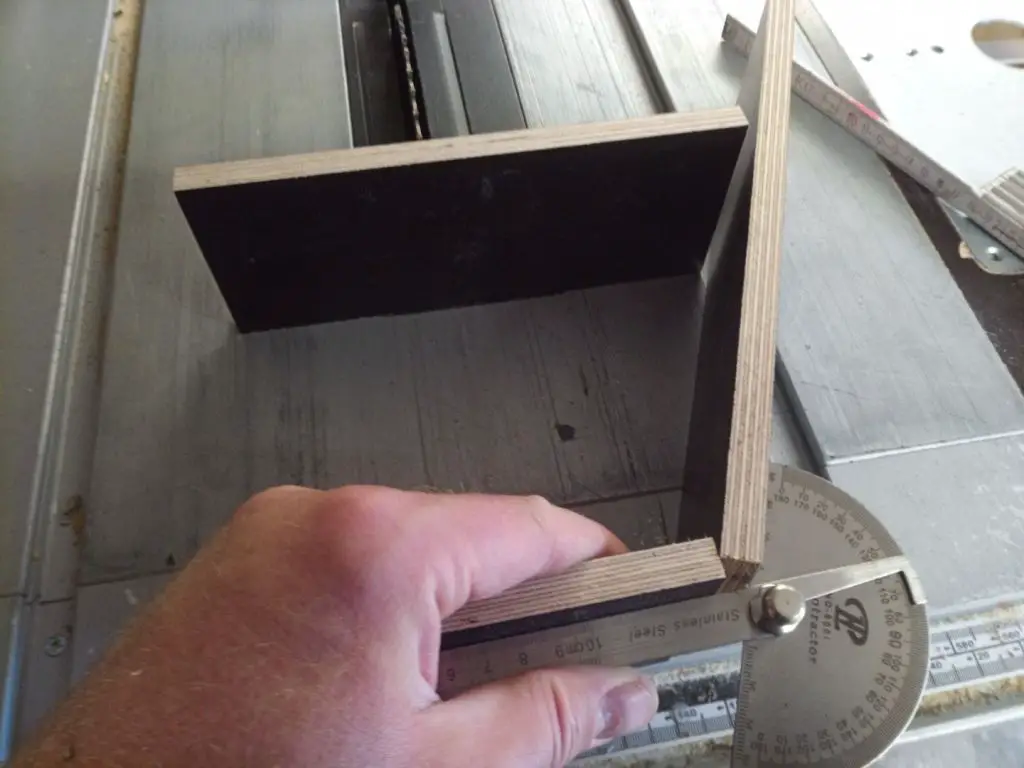

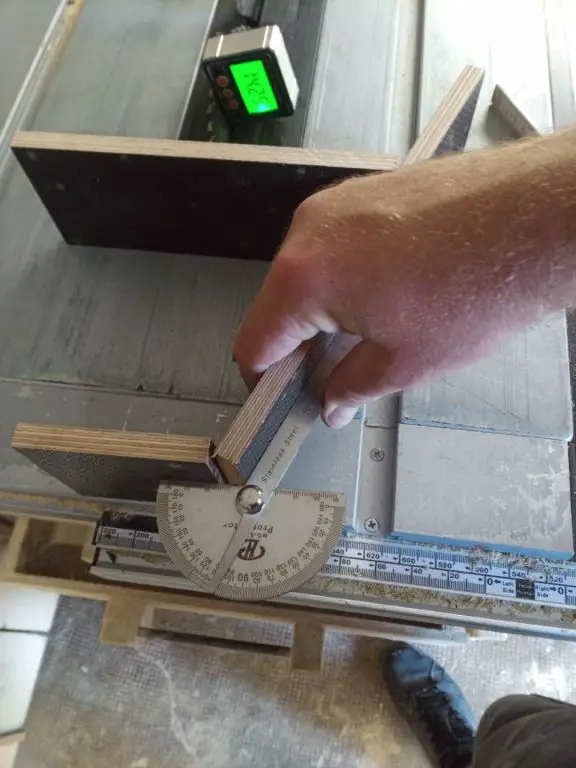

hab ich vorher auch noch nie gemacht - mit dem Winkelmesser einen Winkel zu übertragen auf die Kreissäge

das ist ein digitaler, magnetischer Winkelmesser, ideal für die Tischkreissäge. Zuerst mal anhalten und nullen

15° laut manuellem Winkelmesser

dann das Sägeblatt einstellen

und tatsächlich, passt 😀

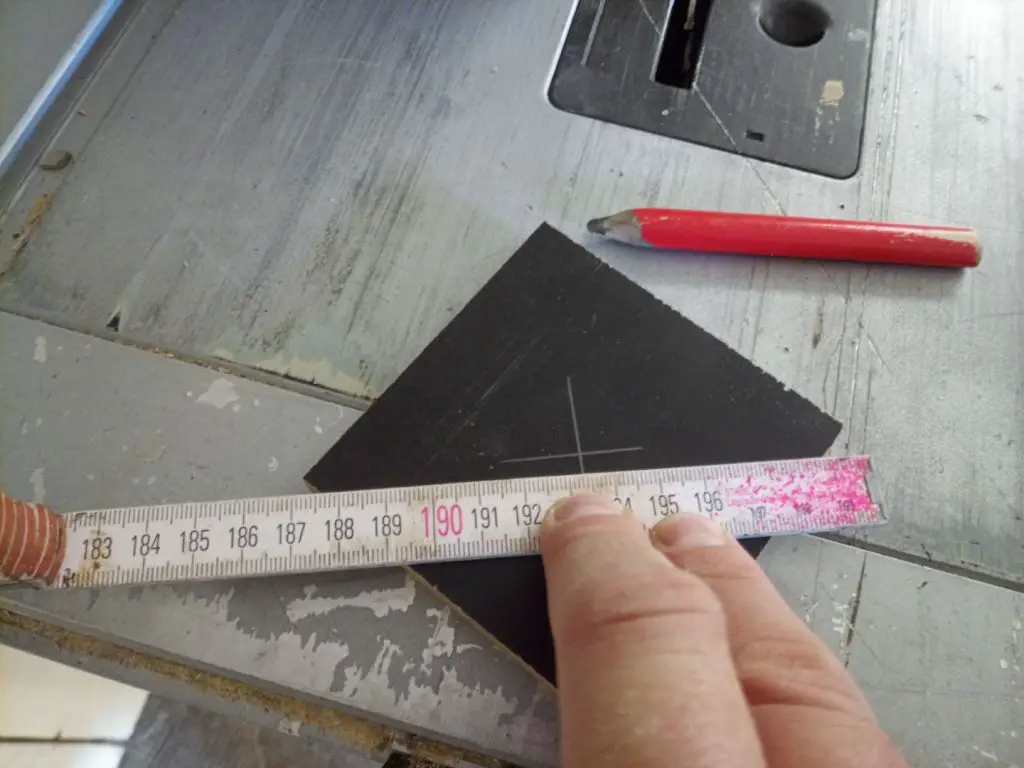

Zu den Abmaßen: die sind nicht wirklich "kritisch". Ich habe

- rundum 70mm Tiefe genommen

- 80 x 70mm für den Boden da ich einen 50er HT-Anschluss als Abgang verbauen möchte

- 210 x 70 oben für drei Eingänge mit je 40mm HT -> Achtung: das war zu eng bemessen. Ich hab gerechnet 3x 40mm Anschluss, je 15mm zwischen und 2x 30mm außen = 210mm. Das war ein wenig zu eng, wenn ich das Teil nochmal bauen würde dann mit mindestens 25mm Abständen zwischen den Anschlüssen

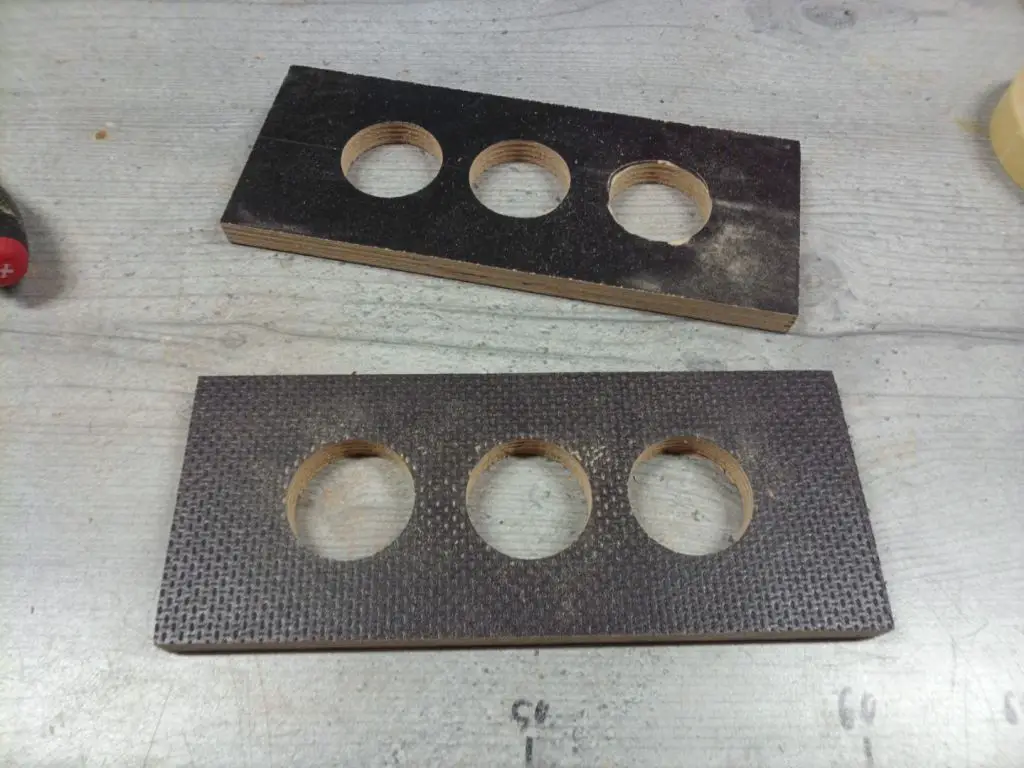

in den Boden bohre ich ein 50mm Loch für den Anschluss an den Staubsauger

in den oberen Deckel bohre ich drei 40mm Löcher für drei verschiedene Anschlüsse

- Tischkreissäge

- Fräsanschlag

- Fräsabsaugung von unten

davon zwei Stück

verleimen, mit Acryl zusätzlich innen die Fugen nachgehen zum Abdichten, beschweren, trocknen lassen

zum Umschalten, damit nicht immer alle drei Öffnungen saugen, baue ich Schieber aus 5mm Sperrholz

hier sieht man nun, wieso die oben erwähnten 15mm Abstand zwischen den Anschlusslöchern zu wenig sind, wenn so bleiben an den Schiebern außen kaum Platz bzw. ich musste hier sogar das Loch im Schieber kleiner bohren (30mm) als am Absaugkasten (40mm) damit überhaupt außen ein Rand stehen bleibt, also habe ich mir hier leider ein Nadelöhr gebaut...

diese kommen dann zwischen die beiden Deckel mit den drei Löchern, dazwischen Abstandshalter ebenfalls aus 5mm Sperrholz

das Ganze dann zusammenbauen, auf eine Trägerplatte als Rückseite aufleimen, beschweren und über Nacht trocknen lassen

und die nächste Baustelle: die Absauganlage an der Tischkreissäge zur Bearbeitung der Saunabretter fertigstellen

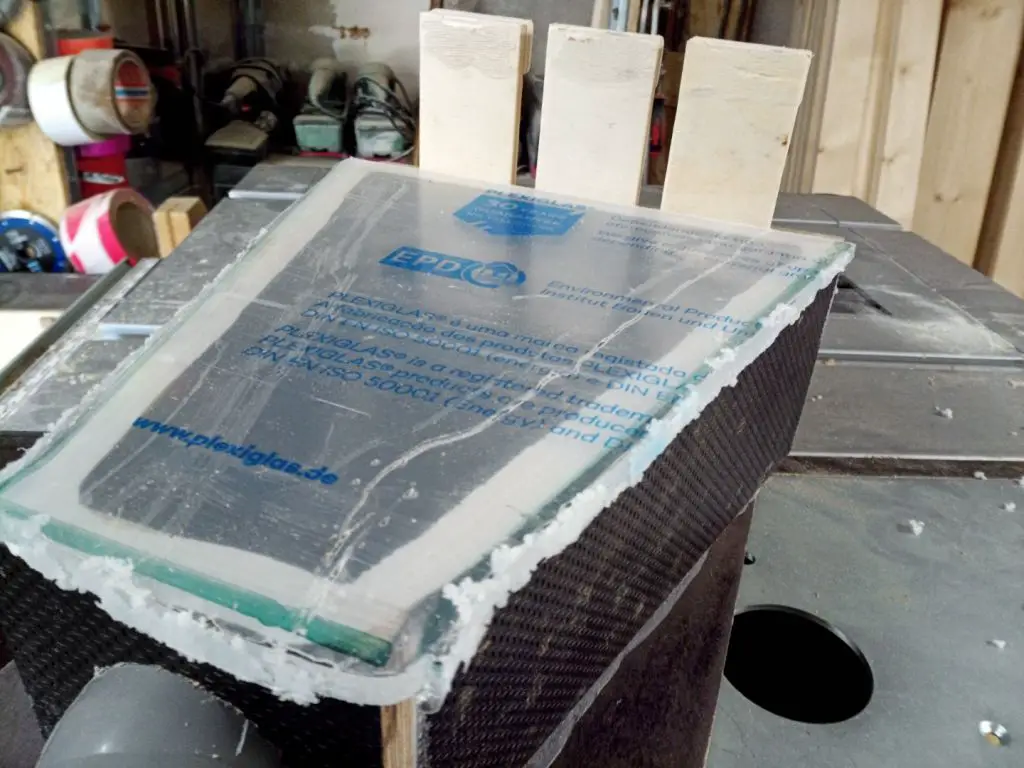

am Absaugkasten habe ich mittlerweile eine 6mm Plexiglasplatte aufgeklebt (mit Acryl), die ich ganz grob mit der Stichsäge zugeschnitten habe. Keine Angst, das bleibt nicht so, die überstehenden, ausgefranzten Kanten werde ich später mit der Fräse mit einem speziellen Fräser (Bündigfräser) sauber und glatt abfräsen

hier sieht man dann auch schonmal die Funktionsweise mit den drei Schiebereglern für die drei Anschlüsse

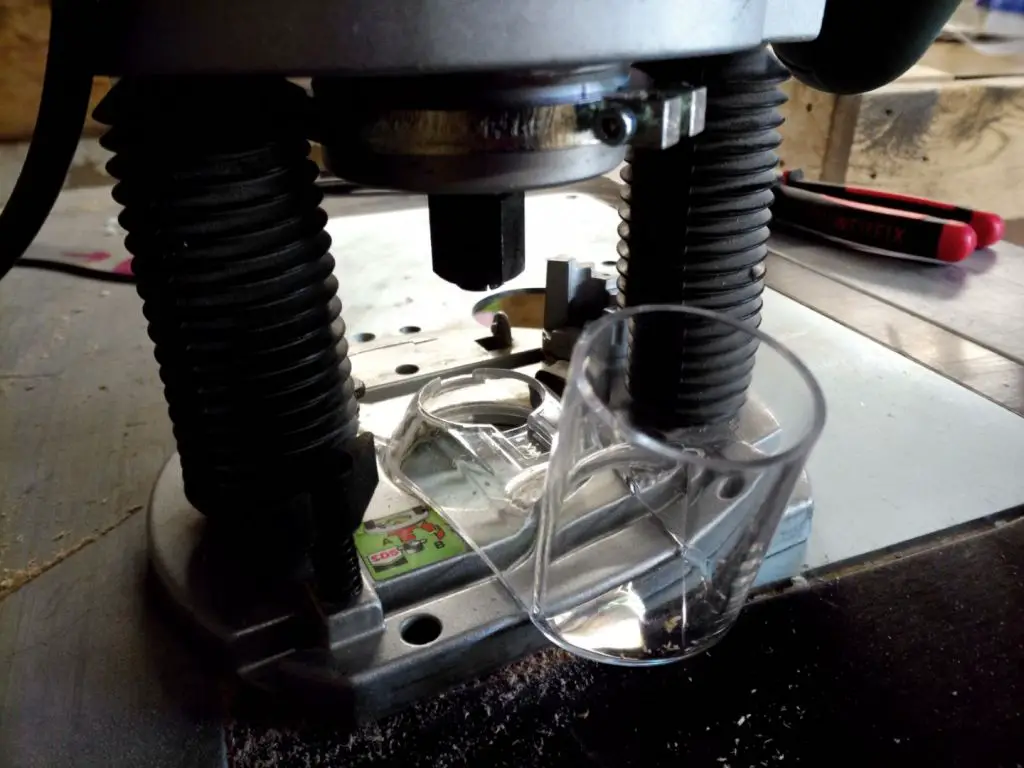

das ist ein Bündigfräser, ideal zum Abfräsen des überstehenden Plexiglasrandes

ich merke schon, dass man zur Höhenverstellung anstelle des Inbus' auch mit einem Akkuschrauber verwenden kann

mit dem Bündigfräse kann ich das überstehende Plexiglas nun ganz akurat wie das darüberliegende Holz abfräsen

mitsamt allen Rundungen und Ecken

das Plexi habe ich übrigens mit einfachem Montakekleber eingeklebt. Silikon oder Acryl würde genauso gehen

dann noch die 40mm HT Rohrstücke einkleben, ebenfalls mit Montagekleber, vorher noch anrauhen

und davor noch kürzen

hmm, das mit den Schläuchen gefällt mir irgendwie noch nicht, das muss noch anders

so, dann endlich mal ausprobieren um mit dem Bau der Sauna weiter zu kommen

Parallelanschlag mit Absaugung dran, Fräser festklemmen, Höhe einstellen...

...und an einem Reststück ausprobieren und nachjustieren

dann die erste Saunalatte bearbeiten und die Kanten abrunden - gleich mal auf der falschen Seite 😐

jetzt hat die Unterseite des Brettes eine schöne Kante. Naja egal, schadet ja nicht

rumdrehen - nochmal das Ganze. Das Gute: einmal richtig eingestellt hat man so an dem Frästisch nun für zig Bretter immer exakt dasselbe Ergebnis

die Absaugung funktioniert ganz gut, es kommt so gut wie garkein Holzstaub irgendwo raus.

der neue Saugschlauch ist mit 40mm Durchmesser so dick wie vom Staubsauger und wenn nun etwas verstopft dann sieht ma es auch von Außen, wo die Verstopfung sitzt

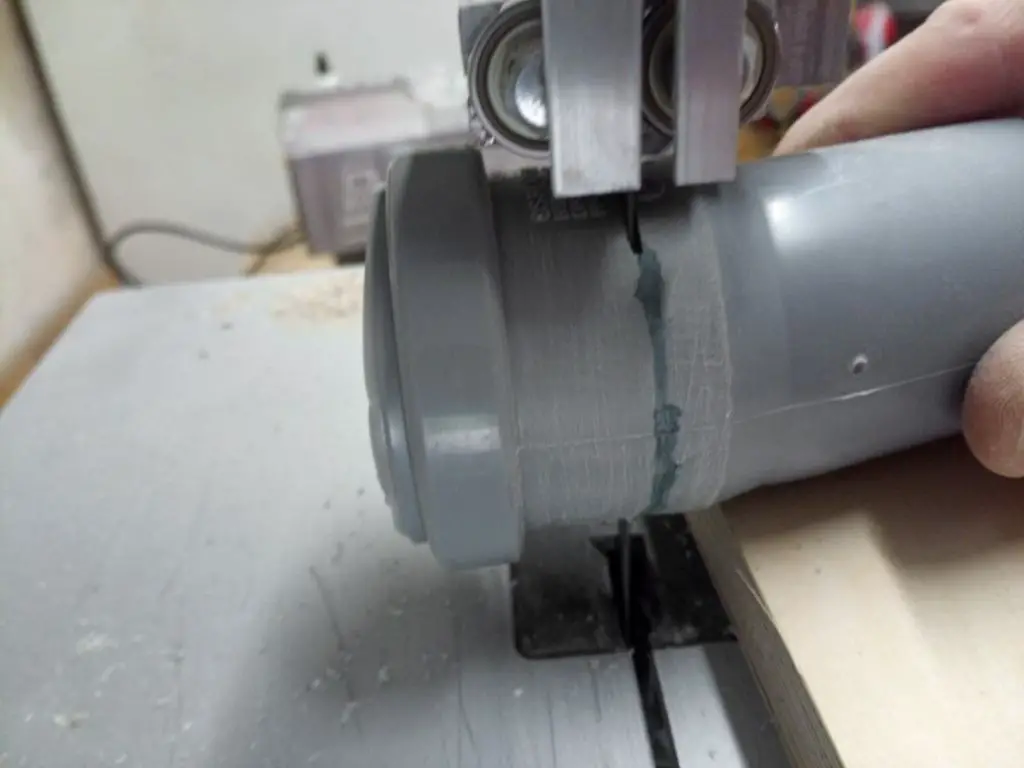

nun werden noch die viel zu dünnen Schläuche getauscht gegen den neuen 40mm Saugschlauch. Damit er über den Anschlussstutzen der Tischkreissäge drüber geht mache ich ihn vorsichtig mit dem Gasbrenner etwas warm.

Sicherer wäre ein Wasserbad mit heißem Wasser aus dem Wasserkocher, aber so ging es auch ganz gut

Hinweis: der Kabelbinder oben wie im Bild ist Quatsch, so kann man den Parallelanschlag nicht mehr schieben, den habe ich mittlerweile wieder entfernt und an einer anderen Stelle befestigt

der Schlauch ist ziemlich starr, deswegen habe ich Unmengen von Kabelbindern benutzt, um ihn im Zaum zu halten.

Oben am Fräsanschlag ist ein 50er HT Anschluss, da habe ich einen Gummiadapter ganz normal aus dem Sanitärbereich für Abflüsse 50mm -> 40mm benutzt. Hätte ich vorher gewusste, dass ich einen 40mm Schlauch benutzen werde hätte ich gleich einen 40er HT Anschluss genutzt.

Unten am Absaugungskasten mit den drei 40er HT Anschlüssen passt der Schlauch perfekt rein, hier braucht man nichts weiter tun außer Schlauch einstecken - fertig

unter dem Tisch direkt an der Fräse der Absaugadapter hat auch 40mm Außendurchmesser, d.h. man bekommt den Schlauch nicht drüber geschoben. Ich wickele einfach Panzertape drumherum. Sieht nicht hübsch aus aber passt und hält und ist dicht

Fertig 😀

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

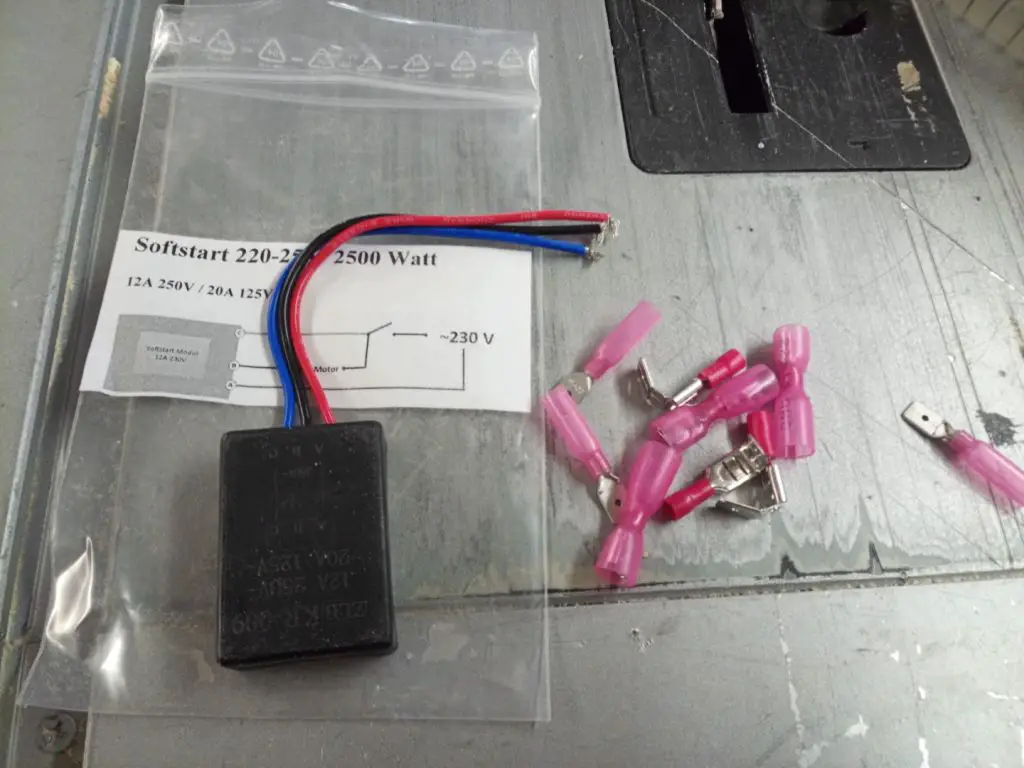

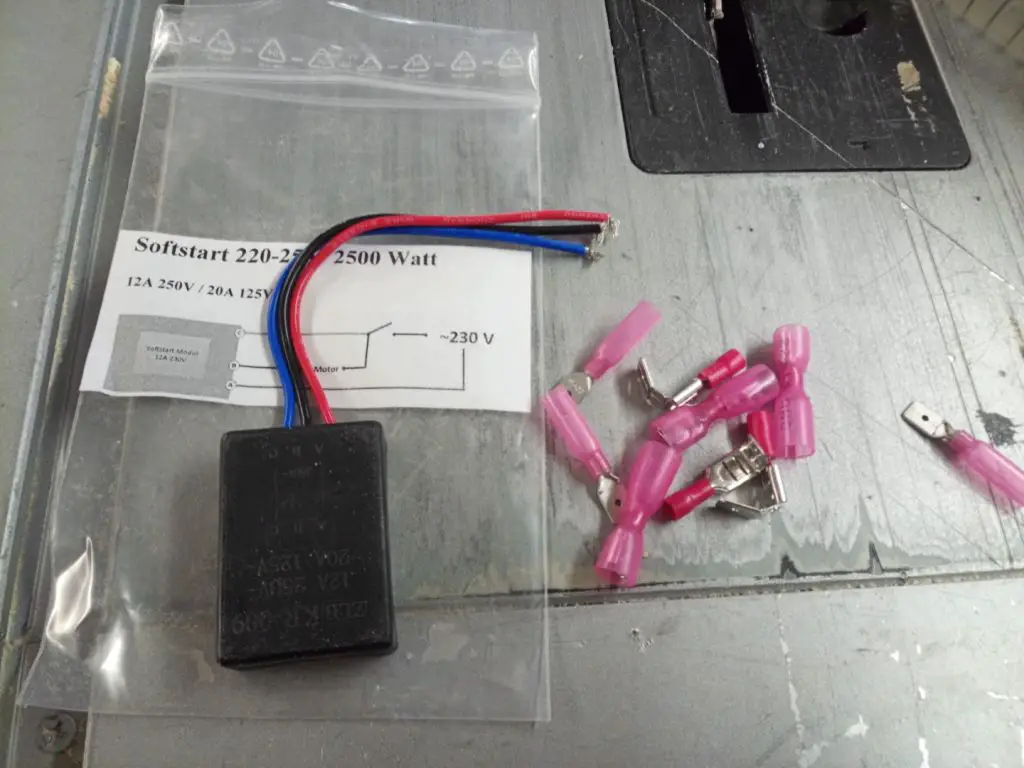

8. Sanftanlauf

Als letzte Modifikation an der Scheppach HS 105 Tischkreissäge baue ich noch einen Sanftanlauf ein.

Wozu und was macht der?

Elektromotoren ziehen im Augenblick des Startes für ein paar Sekunden das Doppelte bis 10-fache an Strom. Das kann nicht nur dazu führen, dass die Sicherung fliegt weil sie den Stromstoß nicht aushält, sondern führt auch dazu, dass der Motor ruckartig anläuft. Bei der Scheppach HS 105 mit ihrem 2.000W Motor fliegt zwar nicht die Sicherung, aber der Motor startet so ruckartig, dass es einen richtigen Knall gibt. Das ist technisch gesehen erstmal nicht schlimm, klingt aber unangenehm und man erschrickt teilweise sogar.

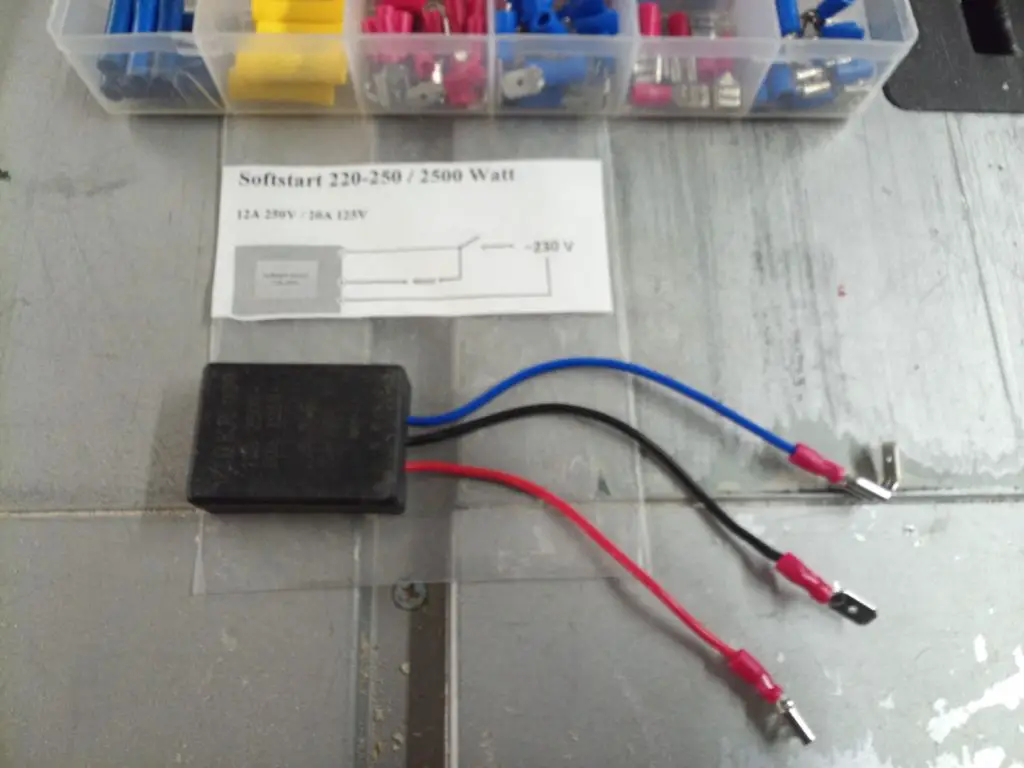

Teurere Maschinen haben oftmals ab Werk einen Sanftanlauf oder auch Softstart integriert, der den Motor, nunja, eben sanft anlaufen lässt. Dazu wird der Strom reduziert im Moment des Startens. Die Scheppach hat sowas leider nicht, aber man kann es nachrüsten. So ein Sanftanlauf-Modul kostet etwa 20€ auf eBay. Es gibt zwei, drei unterschiedliche Module, die aber allesamt im Grunde ähnlich aussehen und sich nur in der Größe und in der Leistung unterscheiden.

Wichtig hierbei:

- 3 Kabel (und nicht die Versionen mit nur 2 Kabel, das ist dann nur ein einfacher Widerstand, der dauerhaft Leistung verbrennt)

- die Leistung muss zum Motor passen. Gängig sind Module für 10A = 2.300W / 12A = 2.500W und 16A = 3.700W

Das Modul welches ich über eBay gefunden habe kommt sogar mit dazu passenden Kabelschuhen daher.

Wichtig hierbei auch: Anleitung oder zumindest ein Bild mit dem Anschlussschema, denn die Farbmarkierung der Kabel ist nicht immer gleich und kann von Modell zu Modell unterschiedlich sein. Der Anschluss selbst ist jedoch immer gleich und ich werde ihn nachfolgend detailliert und mit Bildern erklären.

Vereinfacht wird das Modul zwischen Motor und Stromanschluss dazwischen geschaltet, in die Phase. Dabei wird ein Teil des Anlaufstroms über den Nullleiter abgeleitet.

Mehr zur Funktionsweise auf Wikipedia

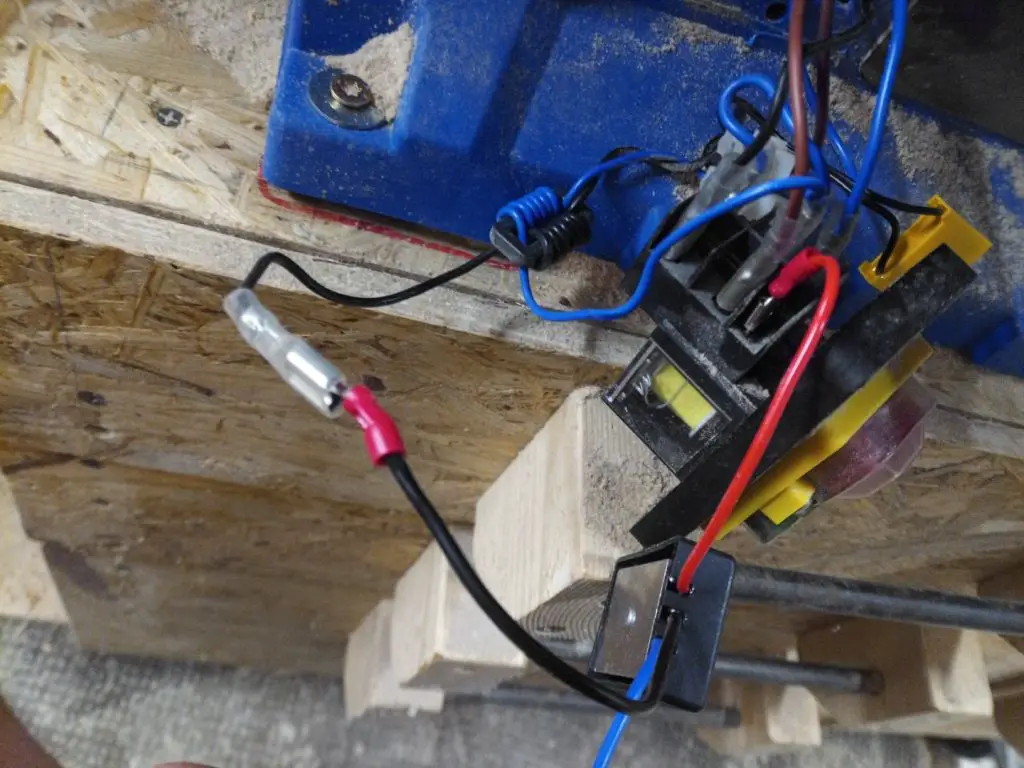

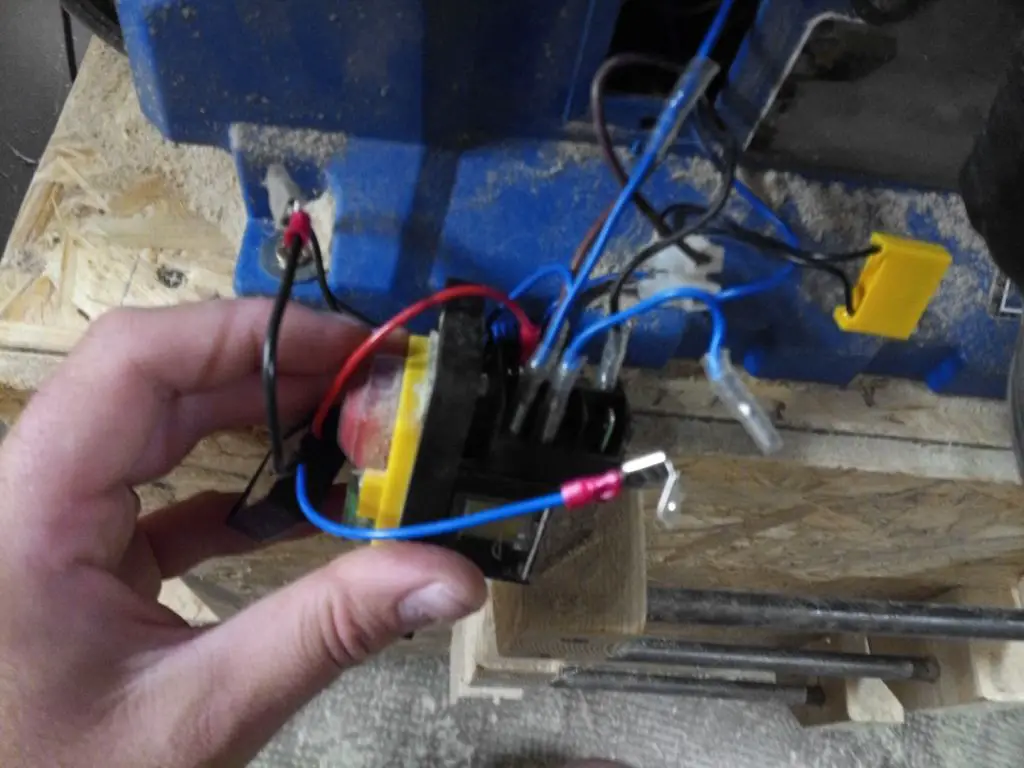

es gibt mehrere Möglichkeiten, den Sanftanlauf an der Scheppach HS 105 einzubauen, manche bauen ihn unter der Maschine (umdrehen / auf den Kopf stellen) direkt vor dem Motor ein. Da meine Maschine fest verschraubt auf dem Holzuntergestell montiert ist nehme ich die andere Option, und zwar hinter den Ein- / Aus-Schalter

Wichtig: falls Du das hier nachbaust bitte unbedingt vorher den Netzstecker ziehen

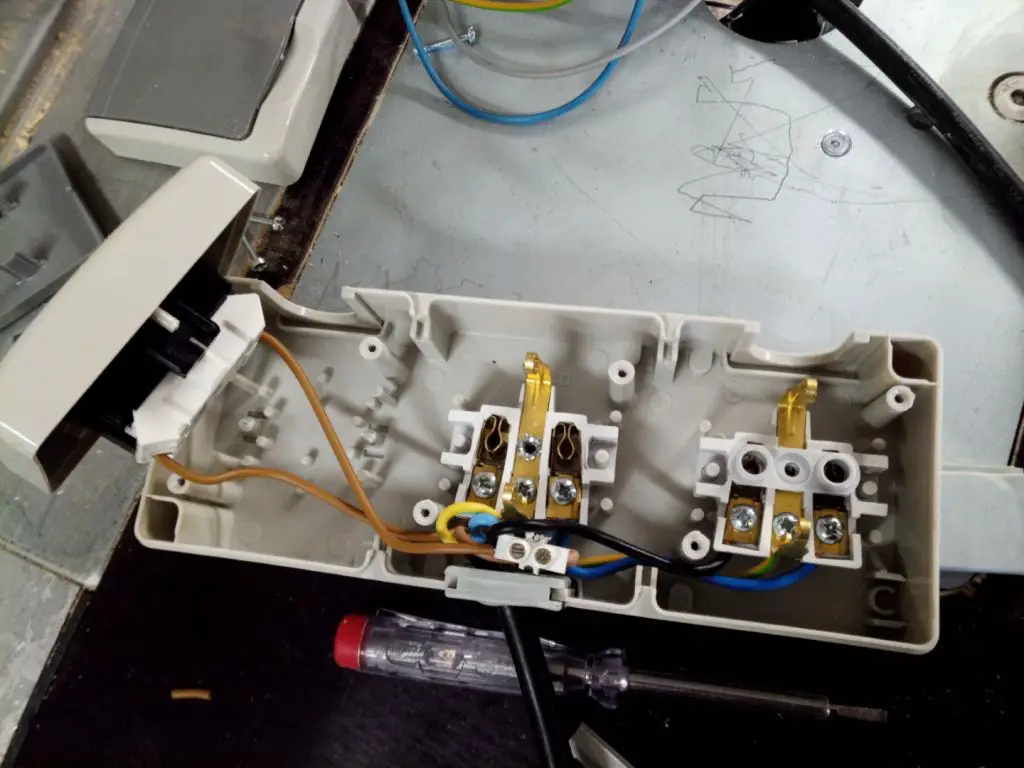

zum Einbau des Sanftanlauf-Moduls müssen bloss zwei der insgesamt sechs Kabel am Stecker gezogen und später wieder angeklemmt werden.

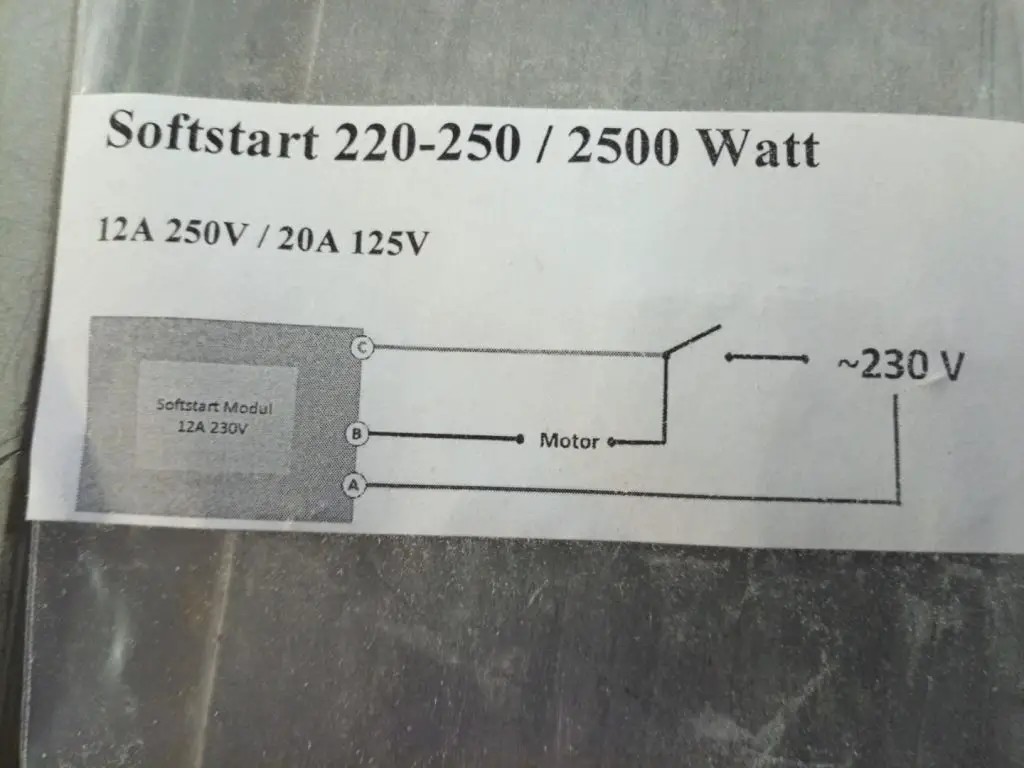

hier noch der Schaltplan des Moduls:

- C -> Phase vom Netz her kommend

- B -> Phase zum Motor hin

- A -> Null / Neutralleiter

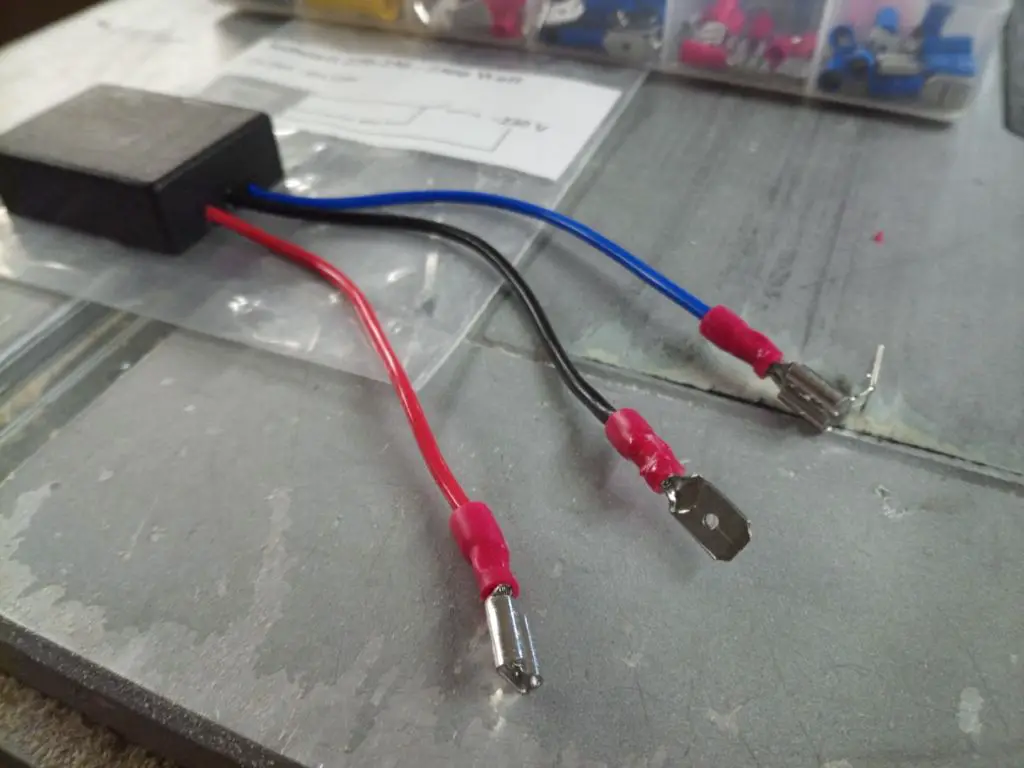

passend zum Schalter der HS 105 die Kabelschuhe so auf die Kabel aufgrimpen wie auf dem Bild

- Blau (Nullleiter) -> Kabelschuh weiblich mit seitlichem Abgang

- Schwarz -> Kabelschuh männlich

- Rot -> Kabelschuh weiblich

dann kann es losgehen mit dem Tausch der zwei Kabel

1. auf der linken Seite (die mit den braunen und schwarzen Kabeln) das ganz vorderste wie hier auf dem Bild (das ist die Phase, die vom Schalter weg und zum Motor hin führt) abziehen

das rote Kabel kommt an die Stelle am Schalter, wo wir eben das schwarze Kabel abgezogen haben. Dann stecken wir das schwarze Kabel vom Sanftanlauf und das schwarze Kabel vom Stecker zusammen

als nächstes auf der anderen Seite des Schalters das rechte / äußerste blaue Kabel abziehen

dann an diese Stelle das blaue Kabel vom Sanftanlauf aufstecken und an den seitlichen Abgang das orig. blaue Kabel mit dazu stecken.

Das war's schon 😀

Das Verstauen der ganzen Kabel im Innern ist etwas fummelig weil da nicht viel Platz ist, aber mit etwas Geduld bekommt man alles unter und auch das Sanftanlauf-Modul findet einen Platz. Nun läuft das Sägeblatt an der Tischkreissäge nicht mehr so ruckartig und mit einem lauten Knall an sondern schön sanft, braucht dabei etwa 2-3 Sekunden, bis es auf Touren ist.

Der Umbau geht im Prinzip auch bei jedem anderen Gerät mit Elektromotor, z.B. bei einer Kappsäge, Bandsäge, Tischbohrmaschine. Ich werde den Umbau wohl auch noch an meiner Kernbohrmaschine (2.800W Motor) vornehmen, denn dort fliegt tatsächlich fast immer die Sicherung

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

9. weiterführende Links & Downloads

{phocadownload view=file|id=20|target=b}

Nachfolgend ein paar sehenswerte Videos zu verschiedenen Erweiterungen ähnlich oder genau so, wie ich sie gemacht habe:

Softstart Einbau von unten

Youtuber "3x3meter Werkstatt" hat eine 4-teilige Videoreihe mit vielen Verbesserungen für die Schappach HS 105, gut erklärt, verständlich, lohnt sich die Reihe anzuschauen

Menü:

- Testbericht & technische Daten

- Grundeinstellungen für mehr Genauigkeit

- Schiebeschlitten

- Rollunterstand

- Einlegeplatte Oberfräse

- Fräsanschlag

- Staubabsaugung

- Sanftanlauf

- weiterführende Links & Downloads

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |