2020 - KW32 - Solarakku Akkupacks fertig

Solarakku - zu den anderen Teilen

- KW16 - Solarakku - der Anfang

- KW17 - Solarakku - 18650 Zellen sammeln1

- KW18 - Solarakku - 18650 Zellen sammeln2

- KW19 - Solarakku & Fundament

- KW20 - Zellen sammeln fertig & Fundament

- KW21 - Fundament & Solarakku

- KW22 - Stützmauer Anfang & Laptopakkus

- KW29 - Solarakku, Holzunterstand fit machen, PV2 fertig

- KW30 - Solarakku neue Zellen & Testpack

- KW31 - Solarakku Akkupacks bauen, Dummy-Load, Berufsschule-Akku1

- KW32 - Solarakku Akkupacks fertig

- KW33 - Berufsschulakku fertig, Akkukiste, Apfelbäume

- KW34 - Solarakku anschliessen

- KW35 - Solarakku einstellen & in Betrieb nehmen

- KW37 - Akku Nr2 14s60p, Häckseln & Aiways U5

- KW40 - Stützmauer fertig, Solarakku Nr. 2

- KW41 - Balkondach Heidi, Solarakku Nr. 2

- KW42 - Solarakku 2 fertig, MPI 10k, SDM630 Einbau

- KW43 - Solar Hybrid Wechselrichter MPI10k anschliessen

- KW44 - Solarakku mit 5040 LiIon 18650 Zellen bauen

- KW45 - 120p Akkupacks löten, Heater-Pack

- KW46 - 14s120p Solarakku1

- KW47 - 14s120p Solarakku2, Spind, Ofenbesteck

- KW48 - 14s120p Solarakku3, Laptopzellen

- KW49 - Laptopakkus zerlegen

- KW50 Deckenleisten, 48V Kompaktakku

- KW53 - Aiways U5, DIY Tesla-Powerwall 16s100p

- Eigener Bereich rund um Akkus, Powerwall, Photovoltaik unter Menü "Sonstiges -> Akkus

Diese Woche ist es richtig heiß und draußen arbeiten macht keinen Spaß, deswegen geht es drinnen mit den Solarakkus weiter.

Hier nochmal der Hinweis auf die neue Webseiten-Sektion rund um das Thema

- Solarakku selbst bauen

- eBike Akkus / Laptopakkus zerlegen

- Prüfmethoden

- Photovoltaik-Wechselrichter einstellen

- SDM630 Energy-Meter nutzen

- BMS + aktiv Balancer mit Bluetooth verwenden

unter: "Sonstiges" -> "Akkus"

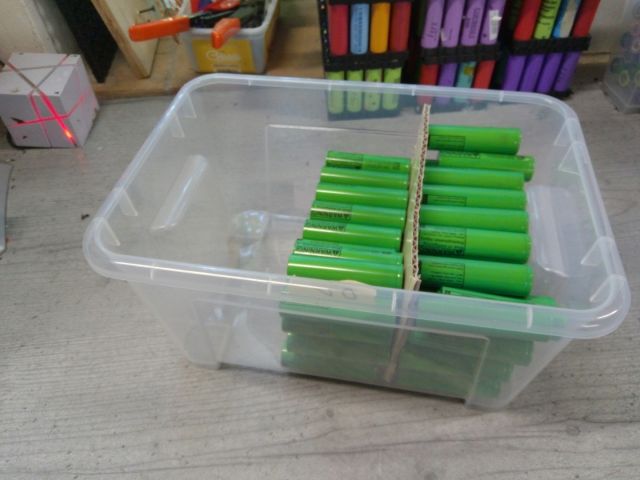

Gute Nachrichten: die Akku-Sortiererei und Testerei hat bald ein Ende, ich bin fast durch

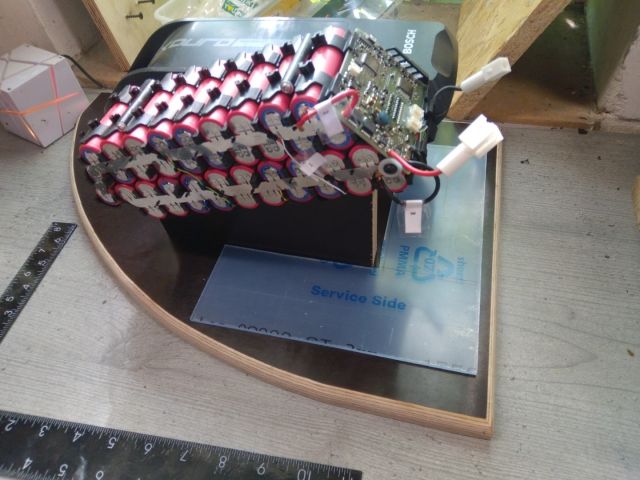

Hier sind noch die letzten eBike-AKkus, die zerlegt werden müssen

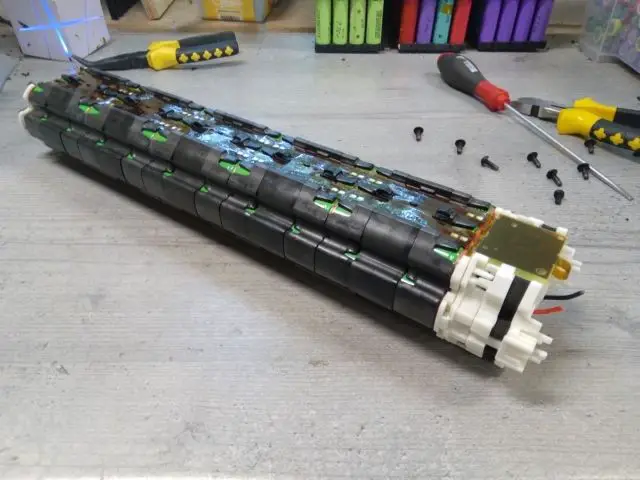

ganz edle Teile, Bosch Power Tube 625. So einer kostet knappe 1.000€ ?

Also nicht das Fahrrad inkl. AKku sondern nur der Akku ohne sonst irgendwas drumherum

hab davon 5 oder 6 Stück geschenkt bekommen, samt dreien der etwas kleineren "500"er von einem Fahrradladen. Defekt natürlich

wie man den Akku zerlegt gibt es übrigens ausführlich in der neuen Kategorie Sonstiges -> Akkus

das sind die besten Akkupacks, die derzeit auf dem Markt sind. 50 Stück LG oder Samsung Zellen mit 3.500mAh, der kleinere 500er Bosch hat derer 40 Stück

bei allen Powertube Akkus ist lediglich das BMS defekt, die Akkus an sich sind noch so gut wie neu.

1x tiefenentladen müssen sie zunächst sanft wieder reaktiviert werden, dann wird die Kapazität getestet und die liegt bei etwa 7 der 8 Akkupacks im Bereich um 98% der ursprünglichen Kapazität, viele liegen sogar noch darüber und kratzen an der 3.600mAh Marke (Markenhersteller haben eher positive Toleranzen als negative)

Das eine "schlechte" Akkupack liegt bei um 3.300mAh und hat damit rund 7% Kapazitätseinbußen gegenüber einem brandneuen.

Ich mag Bosch Akkus ? Sind allesamt leicht zu zerlegen und haben 1a Werte, ideal für ein Projekt wie meines und viiiiel viel zu schade zum Wegwerfen / recyceln

dann geht es stückchenweise damit weiter, die Übungs-Akkupacks fertig zu stellen.

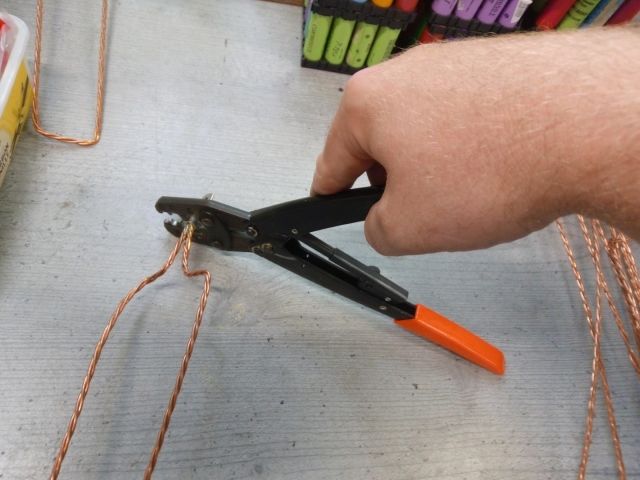

Hier: Bau der "Busbars" also der dicken Kupfer-Hauptleitungen

letzte Woche wurden die 3x 2,5mm² Leitungen verdrillt und vorgebogen...

...heute kommen die Ringkabelschuhe / Anschlussterminals dran

die 16mm² Kupferterminals werden erst locker drüber geschoben...

...dann wird noch ordentlich Lötzinn reinlaufen gelassen um die Zwischenräume aus zu füllen und den Kontakt zu verbessern

erst dann werden die Anschlüsse mit der Crimpzange 2x gequetscht

sieht dann so aus

dann können die Busbars montiert und mit Sicherungsdraht verlötet werden

im Zeitraffer sieht das dann so aus:

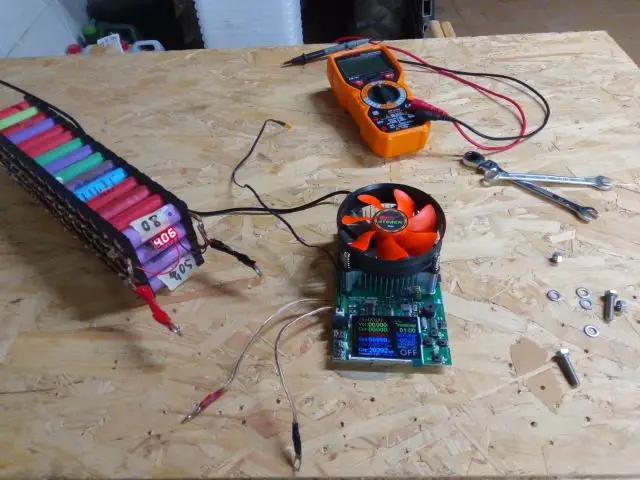

jetzt möchte ich auch testen, wieviel Kapazität die fertigen Akkupacks haben. Dazu habe ich mir ein spezielles Testgerät gekauft, ein "Dummy Load" mit 150 Watt

beim ersten Versuch war der Spannungsabfall jedoch so hoch, dass der Test nicht funktionierte. Also habe ich ein paar Modifikationen dest Versuchsaufbaus vorgenommen:

- Kabel (2,5mm²) gekürzt auf 15cm

- massive Schraubterminals anstatt der Krokoklemmen

- Entladelast von 20A reduziert auf 10A

neuer Versuch

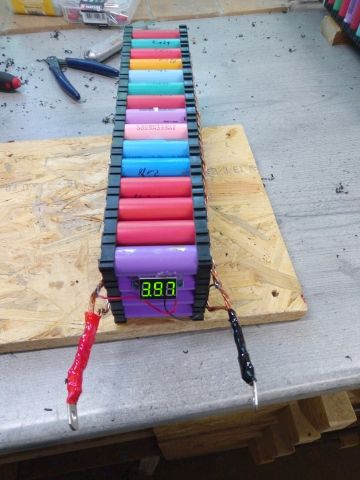

etwa 3,9V hat das AKkupack, ist demnach also voll geladen

doch trotz dass die Cut-Off Spannung, also die Abschaltespannung, auf 2,8V eingestellt ist liegt die gemessene Restspannung bei 3,8V.

Naja schade, dann muss ich mir eine andere Lösung überlegen

da ich mit dem Verkäufer im Klinsch bin habe ich das Ganze mal gefilmt

hier ein Zeitraffer des Tests

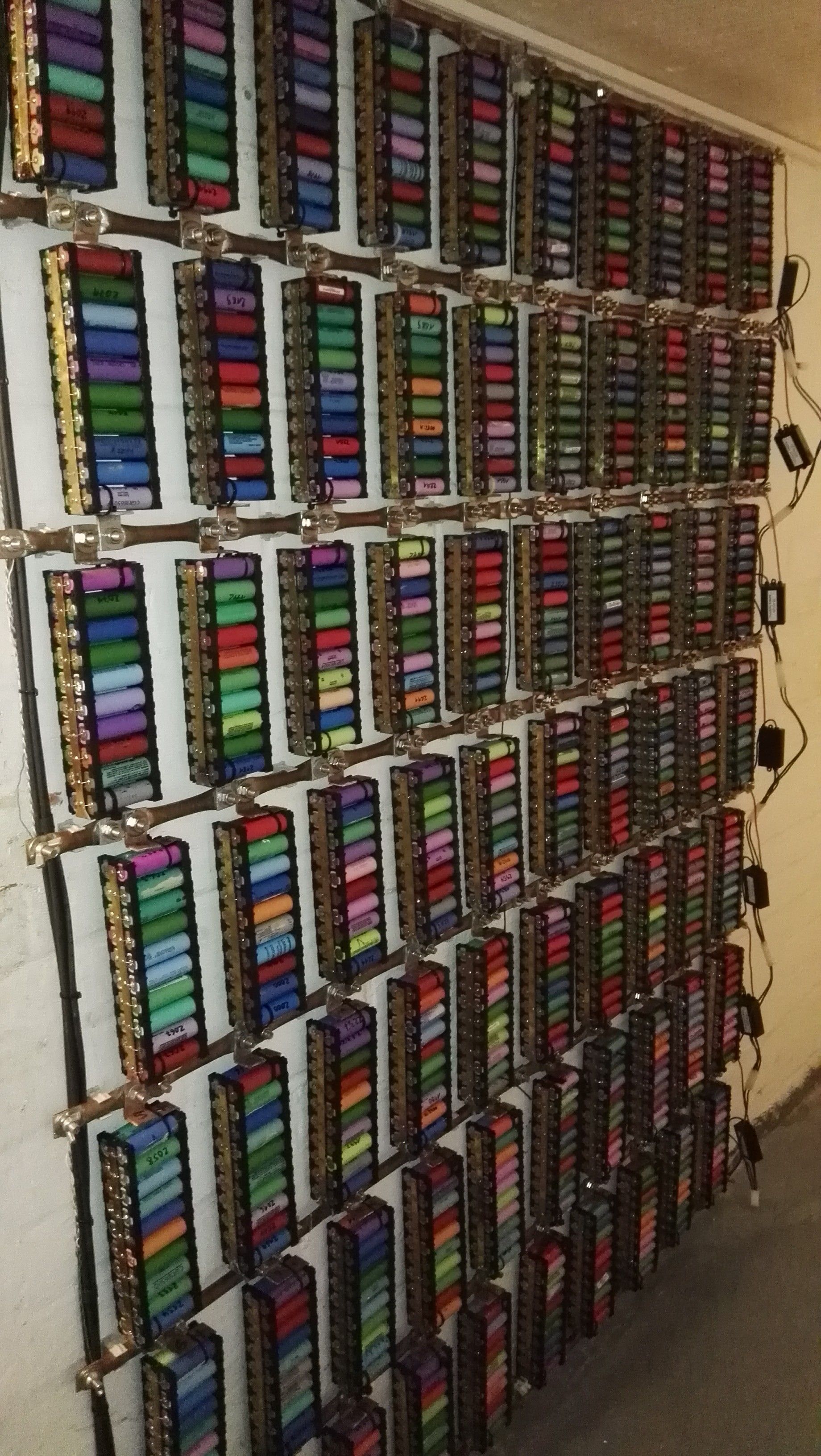

kurzer Zwischenstand: die Akku-Testerei und Sortiererei ist beendet ?

nun sind alle eBike-Akkus zerlegt, ...

... die Akkus auf Kapazität getestet und...

...in 50mAh Schritten sortiert

hier mal ein kleiner Rundgang

dann geht es weiter mit dem Bau der Testakkus. Hierzu benötige ich wieder ein paar Busbars, also Haupt-Kupferleitungen. Die mache ich aus 2,5mm² Einzelader-Leitung

jedes Kabelstück hat 75cm, pro Akkuseite benutze ich drei verdrillte Kabel, macht insgesamt 4,5m Kupferkabel je Akkupack und damit 67,50m für alle 14 Packs zusammen

die Hälfte ist nun komplett

bevor ich die anderen 7 Akkupacks baue kommt ein weiterer, wichtiger Zwischenschritt: die Akkupacks müssen "gebalanced" werden, also "ausbalanciert".

da die Akkupacks alle leicht unterschiedliche Spannungen haben und mein Ladegerät kaputt gegangen ist ? muss ich die Akkupacks anders auf dieselbe Spannung bringen

und zwar werde ich nacheinander alle Akkupacks miteinander verbinden. Parallel. Es wird ein Ausgleichsstrom fließen vom volleren zum weniger vollen Akkupack

Achtung: das bitte nur machen, wenn die Spannungen sehr nah beieinander liegen, da sonst ein sehr hoher Ausgleichsstrom fließt, der die Sicherungen schießt.

Um das zu verhindern habe ich zunächst alle Pluspole miteinander verbunden, und um die Minus-Verbindung her zu stellen habe ich eine 10A Sicherung mit Krokoklemmen benutzt. D.h. wenn der Ausgleichsstrom 10A überschreitet brennt nur diese eine Flachsicherung durch, und nicht gleich 120 Drahtsicherungen auf einen Schlag

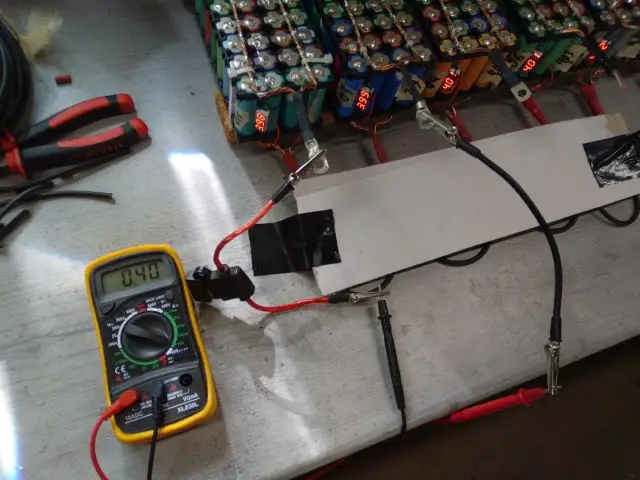

deswegen habe ich zunächst auch ein Multimeter zwischengeschaltet und getestet, wieviel Strom bei wieviel Spannungsdifferenz fließt.

die Plusseite habe ich mit Kartonstreifen geschützt, falls mal ein Verbindungskabel nach unten klappt oder so

um 5A war das höchste, was geflossen ist, und das auch nur kurzzeitig. Alle Akkupacks lagen bei mir im Bereich zwischen 3,9 und 4,1V

zumeist war der Strom unterhalb 1A also sehr gering

ich hab das nun so gemacht, dass ich während des Akkupackbaus jedes weitere fertige Akkupack gleich zum balancen mit angeschlossen habe.

Über Nacht war das Pack dann fertig gebalanced

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |

PS: die Krokoklemmen gab's bei Lidl für 3,99€

seltsamer Kurzschluss: diese Zelle hier kostet mich einige Nerven. Beim Löten des Sicherungsdrahtes brennt dieser immer wieder durch und ich finde den Fehler nicht.

die Zelle ist nicht heiß, Widerstand passt, Spannung ist auch OK...

nach dem x-ten Lötversuch messe ich mal, ob eine Spannungsdifferenz zwischen Minuspol der Zelle und Minuspol des Busbars ist, und siehe da:

auf der Plus-Seite genau dasselbe. Was ist da los? ?

dann dämmert es so langsam. Auf der Plus-Seite hat der Busbar minimal Kontakt bekommen zum Minus der Zelle. Man muss genau hinschauen, dann erkennt man rechts von der Schraubenzieherspitze / genau unter dem Lötpunkt eine kleine Beschädigung der Hülle. Vermutlich kommt das durch zu starke Erwärmung der Busbarleitung beim Löten...

Was also ist passiert: Plus (Busbar) auf Minus (der Zelle) -> da passiert erstmal nix, das ist wie als wenn die in Reihe geschaltet wird.

Erst mit dem ANlöten des Sicherungsdrahtes entsteht dann ein Kurzschluss. ALso hab ich die beschädigte Stelle mit zwei Lagen Panzertape gegen die Busbar isoliert

Jippie: das letzte Akkupack ist fertig ?

alle 14 Akkupacks beisammen und noch am Balancen

das sind dann also nun 860 Laptopzellen

zusammen sollten das dann zwischen 3 und 5 KWh an Kapazität sein

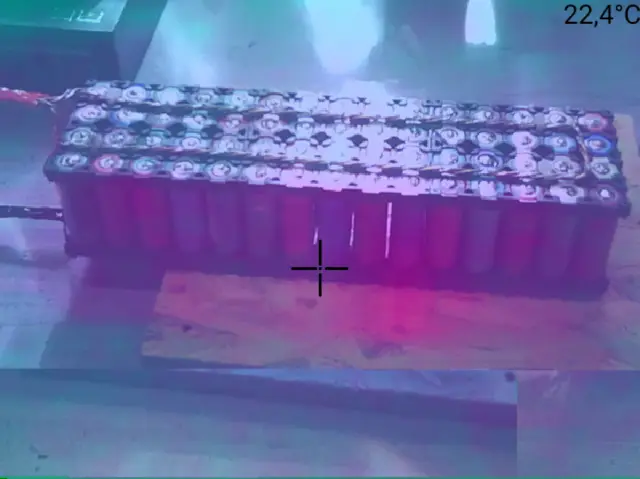

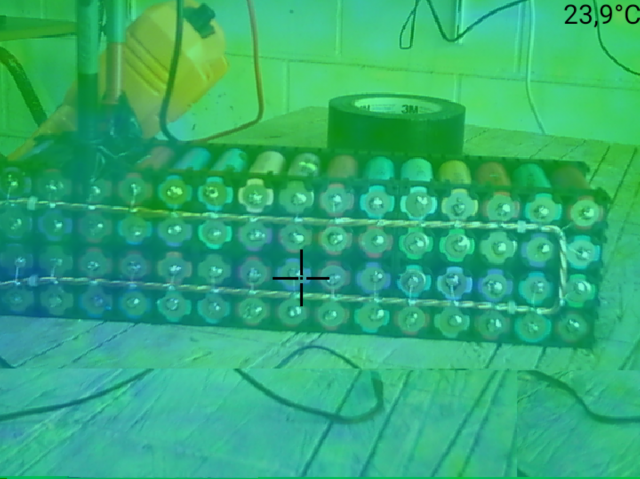

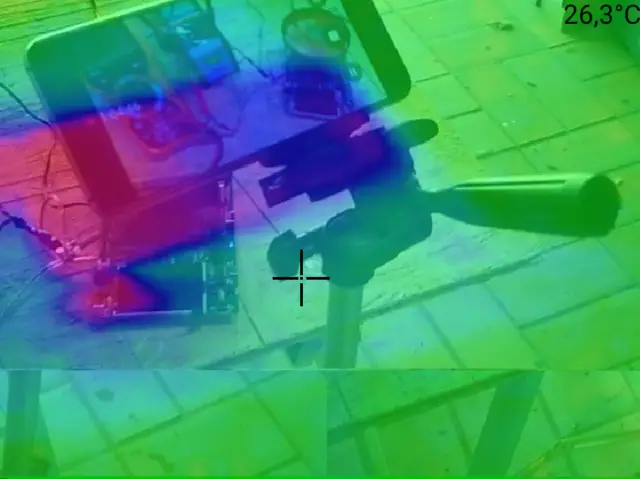

neues Gadget ist angekommen: eine Wärmebildkamera als Aufsatz für's Handy per USB

ich will damit die Akkupacks während des Ladens sowie des Entladens kontrollieren und evtl. schlechte "Heater" ausfindig machen, also Zellen, die sich unzulässig erhitzen

und generell sowieso damit messen, wie sich die Temperatur des gesamten Packs entwickelt

während des Balancends passiert wärmetechnisch mal nicht viel

hier beim Belastungstest wird die Abwärme des Testgerätes und auch des Video-Handys sichtbar

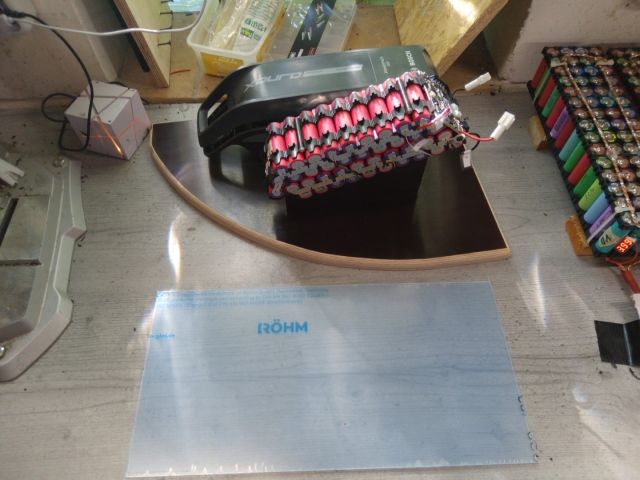

Neues Projekt bzw. Fortsetzung eines begonnenen: vor zwei WOchen habe ich schon damit begonnen, einen Bosch Powerpack eBike Rahmenakku zu präparieren. Für den Azubi eines Fahrradladens, der mir nun schon mehrfach defekte Akkus gegeben hat und für die Berufsschule ein Anschauungsobjekt benötigt

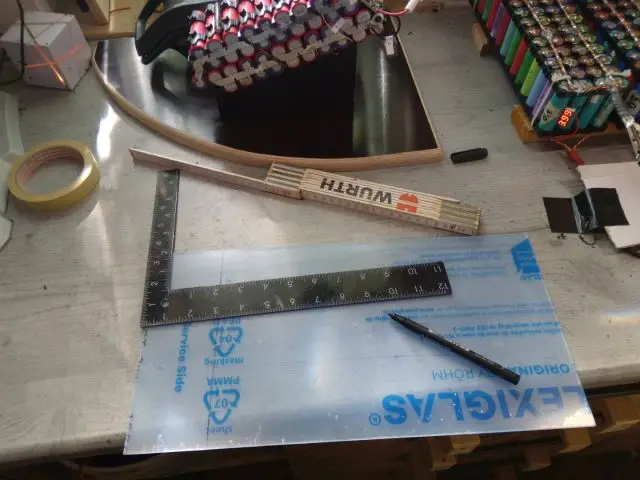

ich will den noch ordentlich beschriften und hab extra Plexiglas gekauft um die Beschriftung zu schützen

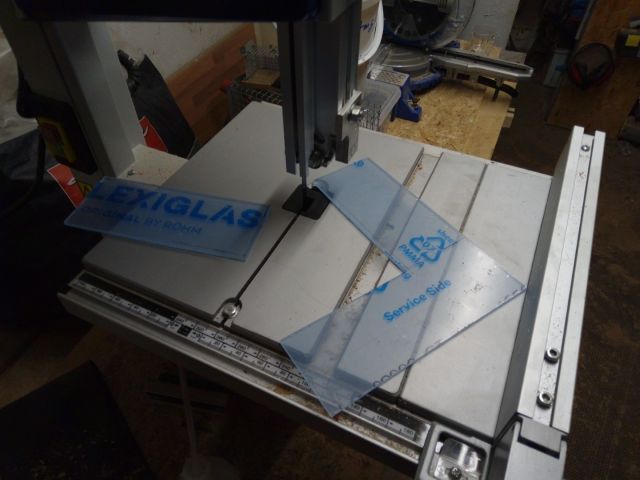

hab ich bisher noch nie gemacht: Plexi / Acrylglas mit der Bandsäge zuschneiden. Mal sehen, ob das besser geht als mit der Stichsäge

ei genial ? kein "Gerupfe" am Anfang, keine unschönen / geschmolzenen Kanten - sehr sauber geschnitten.

das kommt so irgendwie ums Eck

Schraublöcher vorbohren

auch ins Holz

Ich will "schöne" Schrauben benutzen. Aus V2A / Edelstahl mit Innensechskant. Das sind Metallschrauben mit metrischem Gefinde, die kann ich nicht einfach so ins Holz reinschrauben, da muss ich vorher ein Gewinde reinschneiden

ein M-Gewinde in Holz einschneiden geht normalerweise nicht, aber da die Birke-Multiplex-Siebdruckplatte sehr hart ist geht das ganz prima

passt. Die Beschriftung muss ich am Wochenende auf Arbeit machen da unser Drucker streikt, das Ergebnis folgt dann nächste Woche

was ich da gerade baue nennt sich ja auch Powerwall. Wieso? Weil die meisten Leute, die sowas bauen ihre Akkus dann einfach an die Wand hängen.

Doch ich möchte das nicht, ist mir zu gefährlich. Schnell kommt man da mal mit Werkzeug aus Metall an die offenen Kontakte, und bei einem Brand fackelt das alles munter ab

Ich möchte die Akkupacks brandsicher in einer Metallkiste verbauen.

Das ist eine alte Werkzeugkiste, die ich bei eBay-Kleinanzeigen in der Nähe für 25€ gekauft habe

da die schon ziemlich verschrammt und teilweise angerostet ist wird sie neu gestrichen.

Dabei wird auch gleich mal der billige Hammerschlaglack vom Lidl ausprobiert

ist mit 6€ pro 750ml Dose weniger als halb so teuer wie die ALternativen von Alipina oder von Hammerite und Co., mal schauen, ob er was taugt. Und wenn nicht ist das bei der Kiste nicht so schlimm, wird eh nur im Keller stehen

aber ich muss sagen: lässt sich sehr gut verarbeiten. Keine Schlieren- oder Tröpfchenbildung

ergibt einen schönen Hammerschlageffekt

und das Schwarz (eigentlich Anthrazit) sieht dabei auch noch gut aus.

Nach dem Trocknen kann es dann nächste Woche an den Umbau der Kiste gehen.

DIe wird noch brandsicher ausgedämmt und mit einer Kühlung versehen, damit die Akkupacks darin wegen der Dämmung dann nicht zu heiß werden

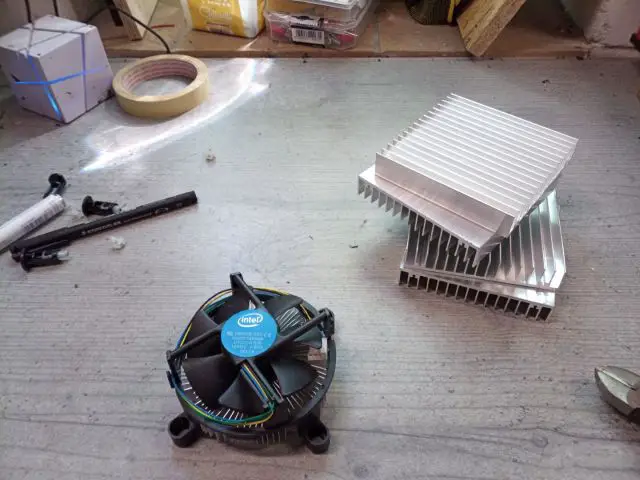

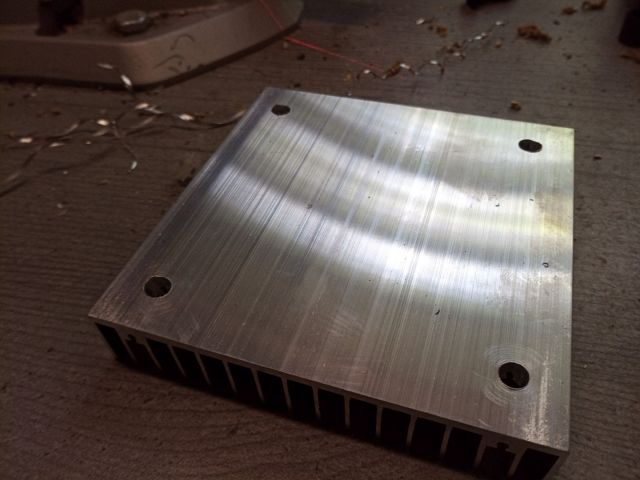

letzte "Amtshandlung" in dieser Woche: Vorbereiten der Kühlung für die AKkukiste.

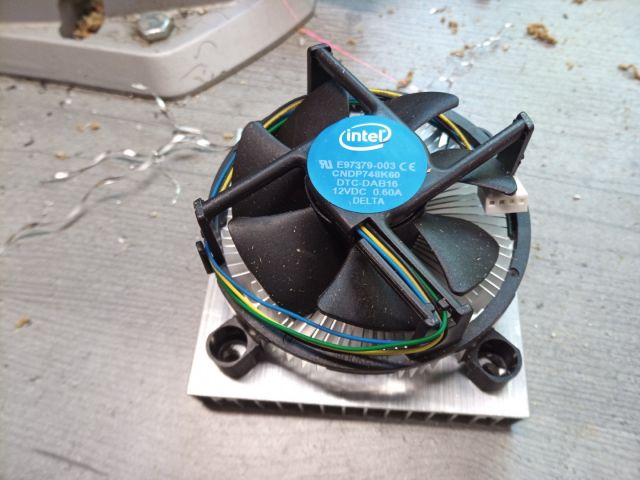

Ich möchte keine Luftlöcher in die Kiste schneiden, die im Falle eines Brands dann den Brandschutz aushebeln, sondern ich will versuchen, den Wärmetransfer durch die Blechweand hindurch zu gewährleisten. Dazu habe ich vier Lüfter samt Kühlkörper aus dem PC Bereich gekauft, das sind Intel boxed Kühler. Dazu noch vier Aluminiumkühlkörper in 100x100x18mm

Schablone für die vier Bohrlöcher passend zu den Lüftern

die Alukühlkörper werden genau so vorgebohrt, wie die CPU-Lüfter

später werden dann die Lüfter im Innern an die Blechwand der Metallkiste geschraubt, die Alukühlkörper auf der anderen Seite der Wand dann außerhalb

so können die Lüfter im Innern die Wärme durch die Blechwand hindurch an die Alukühlkörper abgeben und die Wärme wiederum an die Umgebungsluft.

Im Falle eines Brands innerhalb der Kiste werden dann die Lüfter verbrennen, aber dahinter ist dann die geschlossene Metallwand und die Flammen können sich nicht ausbreiten

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |