2020 - KW40 - Stützmauer fertig, Solarakku Nr. 2

Das Projekt Sonnenterrasse & Stützmauer hat sich über zwei Jahre erstreckt, hier geht's zu den anderen Teilen:

- KW09 - Projekt Hang abfangen - Einmessen

- KW10 - Holder ED2 Elektrik, Schotterlieferung

- KW11 - Sonnenterrasse Materiallieferung, Heidi Kirschlorbeer

- KW12 - Sonnenterrasse Fundament

- KW13 - Sonnenterrasse Fundament betonieren & Akkulautsprecher

- KW15 - Küche LEDs

- KW19 - Solarakku & Fundament

- KW20 - Zellen sammeln fertig & Fundament

- KW21 - Fundament & Solarakku

- KW22 - Stützmauer Anfang & Laptopakkus

- KW23 - Stützmauer aufsetzen & betonieren1

- KW24 - Sonnenterrasse Baggerarbeiten Regentanks & Teich

- KW25 - Sonnenterrasse Stützmauer Drainage

- KW26 - Regentanks in Betrieb nehmen & Vorgarten1

- KW27 - Photovoltaik Holzunterstand1

- KW17 - Brennholz & Stützmauer vorbereiten

- KW18 - Sonnenterrasse auffüllen 1

- KW19 - Sonnenterrasse auffüllen 2 & DIY 18650 Powerwall ATS

- KW21 - Heidi-PV fertig, Fassaden-PV, Drainage Sonnenterrasse

- KW23 - Chia & Mauer-PV

- KW24 - Mauer-PV fertig

Solarakku - zu den anderen Teilen

- KW16 - Solarakku - der Anfang

- KW17 - Solarakku - 18650 Zellen sammeln1

- KW18 - Solarakku - 18650 Zellen sammeln2

- KW19 - Solarakku & Fundament

- KW20 - Zellen sammeln fertig & Fundament

- KW21 - Fundament & Solarakku

- KW22 - Stützmauer Anfang & Laptopakkus

- KW29 - Solarakku, Holzunterstand fit machen, PV2 fertig

- KW30 - Solarakku neue Zellen & Testpack

- KW31 - Solarakku Akkupacks bauen, Dummy-Load, Berufsschule-Akku1

- KW32 - Solarakku Akkupacks fertig

- KW33 - Berufsschulakku fertig, Akkukiste, Apfelbäume

- KW34 - Solarakku anschliessen

- KW35 - Solarakku einstellen & in Betrieb nehmen

- KW37 - Akku Nr2 14s60p, Häckseln & Aiways U5

- KW40 - Stützmauer fertig, Solarakku Nr. 2

- KW41 - Balkondach Heidi, Solarakku Nr. 2

- KW42 - Solarakku 2 fertig, MPI 10k, SDM630 Einbau

- KW43 - Solar Hybrid Wechselrichter MPI10k anschliessen

- KW44 - Solarakku mit 5040 LiIon 18650 Zellen bauen

- KW45 - 120p Akkupacks löten, Heater-Pack

- KW46 - 14s120p Solarakku1

- KW47 - 14s120p Solarakku2, Spind, Ofenbesteck

- KW48 - 14s120p Solarakku3, Laptopzellen

- KW49 - Laptopakkus zerlegen

- KW50 Deckenleisten, 48V Kompaktakku

- KW53 - Aiways U5, DIY Tesla-Powerwall 16s100p

- Eigener Bereich rund um Akkus, Powerwall, Photovoltaik unter Menü "Sonstiges -> Akkus

diese Woche haben wir beide noch Urlaub, weswegen wir schon vor längerem geplant haben, die Stützmauer im Garten fertig zu betonieren - sollte das Wetter einigermaßen passen.

Doch bis es soweit ist gibt es auch genug Zeit, um am zweiten Solarakku weiter zu machen.

ein Forumsuser hat mir ein Paket mit ausgemusterten Akkuzellen zugeschickt

das sind "Heater", also Zellen, die nicht mehr ganz in Ordnung sind und beim Laden / Entladen zu stark erhitzen

wieso? Weil ich im Frühjahr ein Experiment starten möchte. Die feuerfeste Verkleidung der Metallkiste für den Solarakku möchte ich austesten, ob die auch tatsächlich feuerfest ist.

Hierzu werde ich eine zweite, identische Metallkiste genau so auskleiden wie die erste, 840 Akkuzellen reinpacken und das Ganze dann Überladen, um einen Brand zu provozieren.

Unter kontrollierten Bedingungen, in Zusammenarbeit mit der örtlichen Feuerwehr.

Und da ich nicht 840 gute AKkus zerstören möchte habe ich im Internet einen Aufruf gestartet wo Leute mir ihre Zellen zuschicken können, die sie nicht mehr gebrauchen können weil sie Heater sind, zu schwach oder sonstwie unnütz

Hier nochmal der Hinweis auf die neue Webseiten-Sektion rund um das Thema

- Solarakku selbst bauen

- eBike Akkus / Laptopakkus zerlegen

- Prüfmethoden

- Photovoltaik-Wechselrichter einstellen

- SDM630 Energy-Meter nutzen

- BMS + aktiv Balancer mit Bluetooth verwenden

unter: "Sonstiges" -> "Akkus"

dann noch was für zwischendurch: die "Wallbox", also die Wand-Ladestation für das Elektroauto ist angekommen

zuerst wollte ich eine smarte Wallbox kaufen, die so programmierbar ist, dass sie automatisch nur den überschüssigen Strom der Photovoltaik Anlage einspeiste, abhängig von Ladestand des Akkus und ob man das Auto bald braucht -> dann eben doch ganz normal aus der Steckdose laden. Doch ich staunte nicht schlecht bei den Preisen für sowas, da ist man ganz schnell auch mal 1.500€ los und auch mehr. Und das war mir dann doch zu heftig

auch "normale" Wallboxen ohne smarte Steuerung kosten zwischen 600€ und 1.000€. Und das, obwohl die Anschlüsse genormt sind. In Europa wird flächendeckend dieser sog."Typ 2" Stecker genutzt. Hauptsächlich in den USA hat man einen anderen Stecker, den "Typ 1"

nach längerer Suche habe ich mich dann für die preiswerte Duosida Wallbox entschieden. Die kommt in unterschiedlichen Varianten mit 7,2KW einphasig, 11KW oder 22KW dreiphasig, mit WLan + Bluetooth sowie Appsteuerung oder ohne.

Ich habe mich für die Version mit 7,2KW einphasig entschieden (weil der Aiways U5 nur einphasig laden kann) und mit Appsteuerung. Die kostet dann direkt aus China um 300€ inkl. Fracht, ggf. zzgl. Zollgebühren (19% des Kaufpreises) wobei bei mir kein Zoll angefallen ist.

-> Duosida Wallbox @ ALiexpress

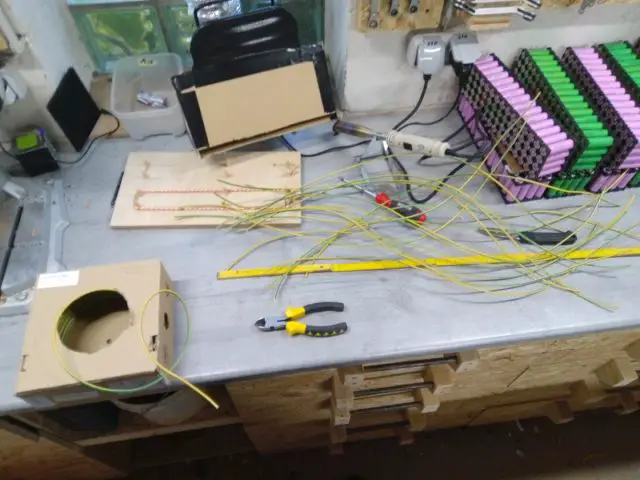

dann geht es ans Löten des neuen Solarakkus

da hier nochmal rund 3.500 Lötpunkte ausstehen habe ich mir mal den Rauchabzug etwas umgebaut, damit er besser zieht

die "Schnute" ist genau so breit wie die 60er AKkupacks, die ich baue

funktioniert auch ganz gut

auch neu angekommen ist die Ersatzlieferung eines Batterie-Kapazitätstesters für große Akkus

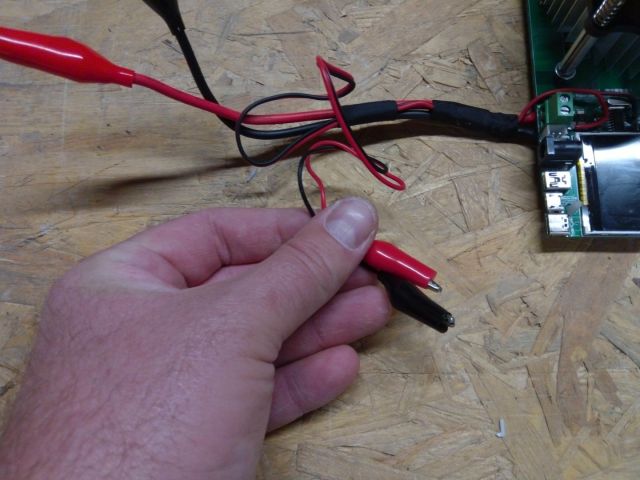

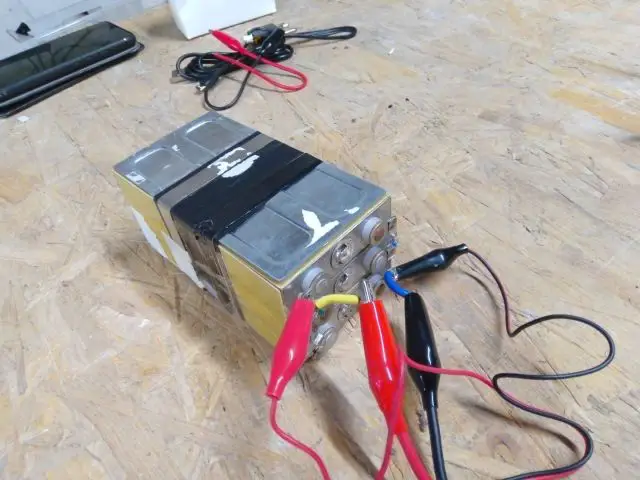

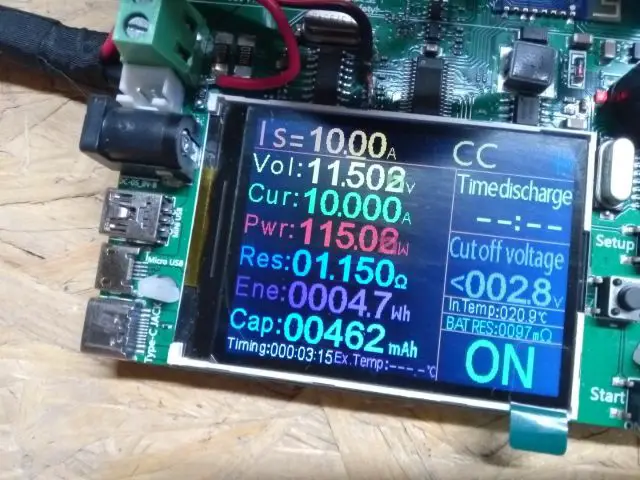

das Teil, ein Atorch / Hidance DL24, hat nicht funktioniert da es die Spannung falsch angezeigt hat. Der Hersteller hat nun ein Gerät für mich modifiziert und zusätzliche Klemmen extra nur zur Spannungsmessung angelötet

ein alter eBike-Akkus dient als Testobjekt

scheint nun zu funktionieren

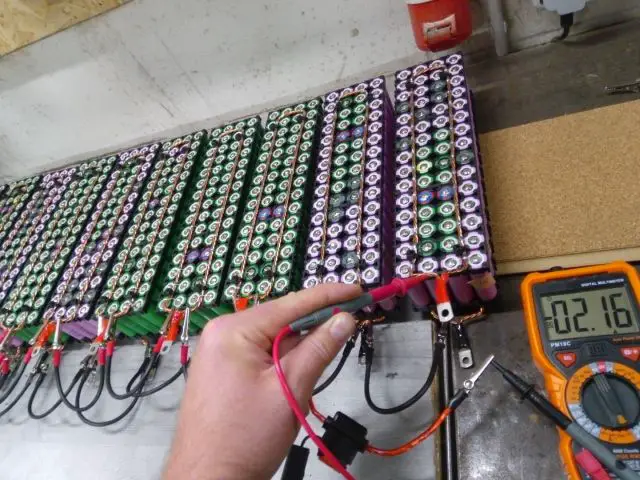

nach und nach will ich auch eine handvoll der neuen AKkupacks testen

bei den AKkupacks für den Solarakku Nr. 2 stehen noch die Kupfer-Busbars an, also die dicken Hauptleitungen, an welche alle EInzelakkus angeschlossen werden.

Die Biegeschablone, die ich dazu gebaut hatte will ich etwas verbessern

und zwar bleibt man an den Schraubköpfen ständig hängen, deswegen möchte ich die erseten gegen (glatte) Holzdübel

dazu habe ich 8mm Löcher vorgebohrt

ein Tropfen Holzleim rein, mit dem Hammer reinklopfen - fertig

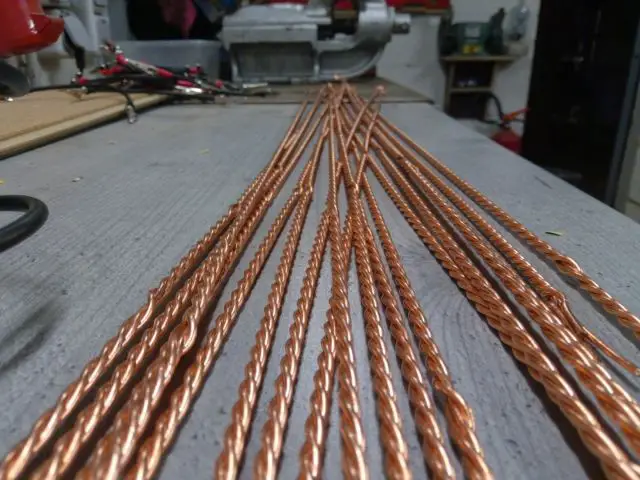

die Busbars selbst mache ich aus 2,5mm² Einzelader-Kabel. Erdungskabel. Das wird zunächst in die richtige Länge geschnitten, in 80cm Stücke für ein 60er Akkupack

jede Busbar besteht später dann aus drei verdrillten Drähten, jedes AKkupack braucht zwei Busbars, es gibt 14 Akkupacks - also 84 Kabelstücke ausmessen und schnippeln

das ist der nervigste Teil am Bau der Akkupacks: isoliertes Kabel einzeln abisolieren weil Kabel ohne Mantel etwa 3x so teuer ist wie welches mit Mantel ?

Neuerdings mache ich das nicht mehr freihand mit dem Messer sondern mittels Teppichmesserklinge im Schraubstock. Das geht um einiges schneller

das Ganze dann 84 Mal

ganz schön viel Abfall

dann je drei Adern zusammen mit dem AKkuschrauber verdrillen

das sieht dann so aus

verdrillt haben die Busbars dann den richtigen Durchmesser, um auch die hohen Ströme des Akkus verlustfrei transportieren zu können.

Es ginge auch ein einzelnes 7,5mm² Kabel, aber so dicke Maße sind eher unüblich und dementsprechend viel teurer als 3x 2,5mm²

mit der Biegeschablone fertig gebogen sehen die Busbars dann so aus

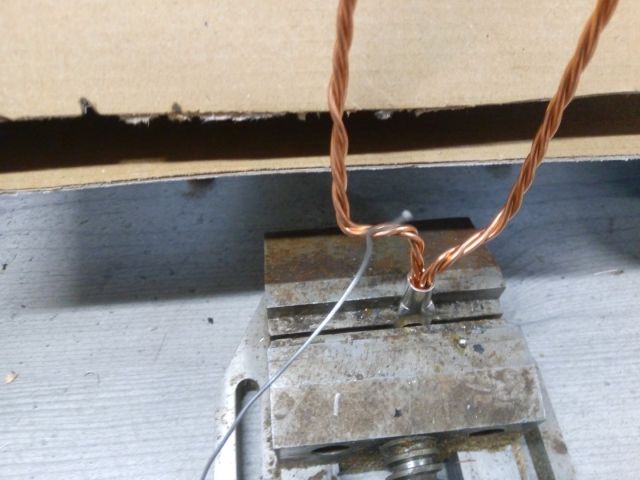

die beiden Enden werden mit RIngkabelschuhen in den Maßen SC16-6 zusammen geführt. Die "16" steht für "max. 16mm² Kabeldurchmesser" und die "6" für das Bohrloch passend für M6 Schrauben

die Kabelschuhe werden erstmal locker von Hand drüber geschoben. 2x 3x 2,5mm² passen gerade eben so da rein

Ringkabelschuhe werden, genau wie Aderendhülsen, gecrimpt. Um die Verbindung zusätzlich besser leitfähig zu machen löte ich sie vor dem Crimpen aber immer noch zusätzlich innen, denn schlechte Verbindungen bedeuten einen hohen Übergangswiderstand und damit starke Erwärmung wenn viel Strom fließt

also erst mal mit dem dicken 200W Lötkolben gut erhitzen. Dann gebe ich Lötzinn zu, sodass der Ringkabelschuh etwa zu 2/3 gefüllt ist

im noch warmen Zustand wird dann 2x gecrimpt

sieht dann so aus. Das Lötzinn was zu viel ist drückt sich etwas raus und im Innern des Kabelschuhs sind nun alle Kupferdrähte perfekt mit dem RIngkabelschuh verbunden

hier sind quasi alle Stationen zu sehen. Unten die Einzelaldern, darüber abisoliert, dann dreifach verdrillt und zum Schluss zurechtgebogen

dann werden die Busbars auf die AKkupacks aufgelegt, mit Kabelbinder fixiert und die Zellen alle einzeln mit Sicherungsdraht (brennt bei 5A durch) verbunden und an die Busbar gelötet

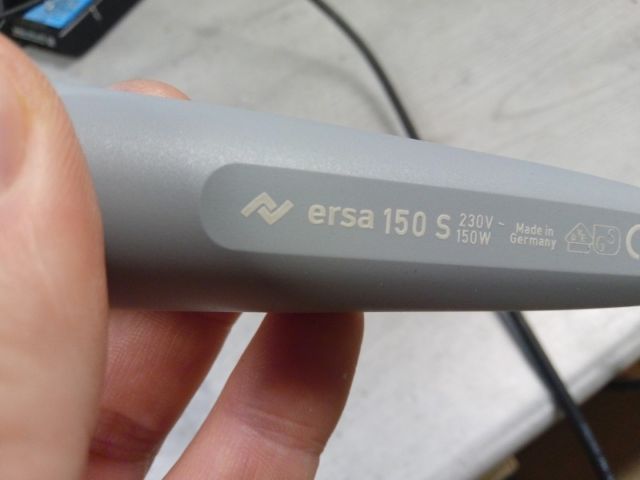

da mir der billige 20W China-Lötkolben mittlerweile auf den Keks geht da die Lötspitze ständig schmilzt und ich nirgends passenden Ersatz finde (hab mittlerweile drei Sorten verschiedener, NICHT-passender Lötspitzen für das Teil) habe ich mir nun einen gescheiten Lötkolben gekauft, einen Ersa 150S mit 150 Watt

mein allererster Lötkolben ist auch ein Ersa und der hält nun schon seit 20 Jahren - mit ein und derselben Lötspitze! Das wird dieser nun auch tun

zum Vergleich: die Ersa-Lötspitze ist auch viel feiner, d.h. man kann auch genauer arbeiten

überraschendes Ergebnis:

- die Lötpunkte kann ich nun gezielter und viel kleiner setzen

- ich benötige viel weniger Lötzinn

- trotz "nur" 150W anstatt der chinesischen 200W geht das Löten schneller und der Lötkolben heizt schneller auf

- dadurch, dass ich die Lötspitze nicht mehr alle 120 Lötpunkte nachschleifen muss und am Stück durcharbeiten kann geht der ganze Bauprozess viel schneller von der Hand

hätte ich das mal eher gewusste, dann hätte ich mich nicht so lange mit dem Billiglötkolben rumgeärgert.

Und im Vergleich war der Ersa auch gar nicht so teuer.

- 1. Chinalötkolben = 20€

- 4 Ersatzlötspitzen zu je 7€ = 28€ (von denen keine einzige passt)

- 2. Chinalötkolben da der erste nach 1 Monat Nutzung durchgebrannt ist = 20€

- Summe: 68€

- Der Ersa 150S hat neu inkl. Versand 70€ gekostet

die einzelnen Akkupacks werden direkt, nachdem sie fertig gelötet sind, parallel zusammen geschaltet, damit sich die Spannung angleichen kann. Das ist Wichtig vor dem endgültigen Zusammenbau des gesamten Solarakkus

beim Anschließen eines neuen Packs fließen dann geringe Ausgleichsströme

dann endlich sind zwei Tage mittelprächtiges Wetter gemeldet, sodass wir an der Stützmauer weiter arbeiten können

der Plan: die fehlenden zwei Steinreihen aufsetzen und fertig ausbetonieren

die Motivation ist "riesig", so frisch nach dem Urlaub, und da wir eigentlich schon längst fertig sein wollten mit der Mauer.

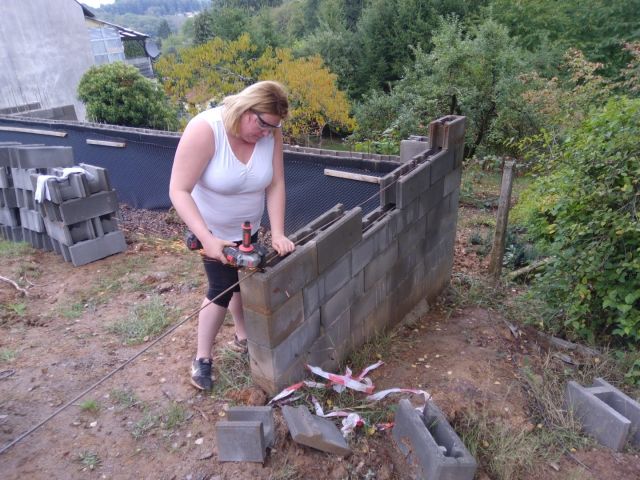

aber hilft ja nix, also frisch ans Werk. Mona schneidet die Armierungseisen zu...

...Stefan schleppt derweil die Schalungssteine an. Zwei Paletten mit 20er Steine sind noch zu verarbeiten, und eine Palette mit den schmalen 14er Hohlblocksteinen

dann geht es los mit Aufsetzen

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |

je weiter links desto schwieriger wird das da das Gelände seitlich abfällt und die Mauer dadurch quasi höher wird, die Schalungssteine auf den letzten Meter über Kopf gehoben und über die senkrechten Armierungseisen drüber gestülpt werden müssen

aber es wird, Stück um Stück

dann ein Knall, Herzinfarkt für beide - der Reifen des Schubkarrens explodiert. Tja, da waren 2,5 Bar anscheinend doch etwas zu viel ?

der Ersatzreifen ist mittlerweile am Anhängerchen des Rasentraktor dran, also hilft nur noch das Rad der anderen Schubkarre ab zu bauen und so zu tauschen

der letzte Rest Steine, der noch in der (Bachbars-) Einfahrt steht. Fast geschafft

die Treppenfundamente sind nun an der Reihe

hier ist viel Einzelarbeit angesagt, etwa 1/3 der Steine muss passend zugeschnitten werden

auch hier kommen zwischen jede Lage waagerechte Armierungseisen

zum Schluss kommen noch kurze Stücke senkrechtes Armierungseisen rein, zwei je Schalungsstein

fertig. Zumindest das Aufsetzen und Armieren

am nächsten Morgen kommt wieder ein Paket an mit ausrangierten AKkus, die mir ein anderer Forumsuser zugeschickt hat für das geplante Akku-Experiment

dann kommen Heidi und Chris zur Verstärkung dazu

über Nacht und den ganzen Vormittag durch hat es geregnet, der Boden ist aufgeweicht und matschig, was bergab und mit Lehmboden echt blöd ist, wenn man da mit einem Schubkarren gefüllt mit Beton runter möchte.

Also verteilen wir erstmal groben Schotter auf dem Boden gegen das Rutschen

dann wird noch dieser Schlitz mit Schalungsbrettchen dicht gemacht, mangels entsprechend großer Schraubzwingen werden die Brettchen angedübelt

um den Beton von oben in die Mauer einfüllen zu können bauen wir ein Podest aus Bohlen und mit zwei verstellbaren Metallböckchen

Die sind hier echt Gold wert, da man die vier Füße einzeln in der Höhe verstellen kann

Betonmischprofi Mona an der Speismaschine

Stefan rangiert den Schubkarren von der EInfahrt durch den Keller in den Garten auf das Podest,

Chris und Heidi befüllen die Mauer

und rütteln den Beton

der Rest Rheinkies in der EInfahrt wird nicht reichen. Aber vom Bau der Solarthermieanlage ist noch ein Rest Rheinkies übrig. Den schippen wir auf den Anhänger des Rasentraktors.

Hoffentlich packt der das den Berg hoch...

geht einwandfrei, und von der Menge her passen etwa drei Schubkarren drauf.

besser als von Hand den Berg hochfahren, und zudem kann man das Hängerchen kippen

Heidi befüllt währenddessen weiter die Mauer

je weiter nach links wir kommen umso höher wird das Podest und umso abenteuerlicher die Schubkarren-Rampe

zwischendurch immer wieder mit der Rüttelflasche dafür sorgen, dass der Beton auch zwischen alle Ritzen fließt

nach halber Zeit wird getauscht und Chris macht den Beton an

im Treppenbereich wird es nochmal abenteuerlich

mit den Industrie-Laufgittern geht das eigentlich ganz gut

trotzdem ganz schön hoch

mittlerweile ist die Schubkarrenrampe schon ganz schön lang, wackelig und von Nässe / Beton auch rutschig

das Umbauen des Podestes hält auch immer etwas auf bis man alles so ausgerichtet und unterbaut hat, dass man sicher darauf stehen kann

wir arbeiten bis es an dem Tag dunkel wird...

... und tatsächlich reichen Zeit, die Kraft und auch der Beton haargenau, dass die Mauer gerade ebenso fertig wird.

das letzte und dieses Bild sind vom nächsten Tag da es schon dunkel wurde, als wir am Vortag fertig geworden sind

zum wohlverdienten Feierabend gab es dann noch Gegrilltes

so mit diesem Stand können wir nun den WInter erstmal rumgehen lassen.

Nächstes Jahr im Frühjahr dann gehen wir nochmal an die Sonnenterasse ran um schlussendlich den Bereich vor der Mauer mit Grund auf zu füllen.

Dafür brauchen wir dann rund 150m³ Aushub = 10 Vierachser-LKWs, einen kleinen Radlader zum Verteilen sowie einen Stampfer zum Verdichten. Und auch bissel Geld, um die Maschinen zu mieten. Und richtig gutes Wetter, damit sich LKW und Radlader nicht festfahren.

Aber erst nächstes Jahr ? Für dieses Jahr wird die Haus- / Gartenumbausaison beendet.

Was nun nur noch ansteht ist:

- ein paar Bäume im Garten fällen

- Brennholz machen

- Solarakku vergrößern

|

Du findest unsere Beiträge hilfreich und möchtest uns unterstützen?  Dazu gibt es mehrere Möglichkeiten und zwar ganz ohne, dass es Dich etwas kostet (hier klicken) |